在线设备管理系统:2025年支持条码/RFID的管理系统

2025-12-8 15:09:41许多企业管理者对设备管理的认知简单粗暴:“买最先进的设备,生产效率就最高。”

所以一提到提升设备管理,最先想到的就是:“再买几台新设备?旧设备是不是该淘汰了?设备维护费用能不能再压一压?”

- 短期内,设备数量增加了,表面上看生产能力似乎提升了,但一段时间后你会发现:设备故障频发,维修成本直线上升;

- 生产计划被打乱,交货期延迟,客户满意度下降;

- 员工为了应对设备问题,加班加点,人力成本增加。

最后一算账,设备投入是增加了,但整体效益反而降低了,麻烦事更多了。

这其实就是很多企业设备管理“走偏了”的典型表现。说白了,不是设备管理部门不努力,是方向错了。

真正影响企业设备管理效益的,不止是设备是否先进,还有设备维护是否及时、配置是否合理、更新是否适时。

三大设备管理误区详解

- 只重采购:以为买新设备就是提升管理;

- 忽视维护:忽略了“日常的”维护才是保障设备稳定运行的关键;

- 忽略更新:只考虑当下设备状况,留下了未来生产效率提升的阻碍。

如果企业不把这三件事想明白,不管你怎么采购新设备、怎么压缩维护费用,最后都只能是“越投入越混乱”。

一、 只重采购:以为买新设备就是提升管理

这个误区,是最常见、也最容易让管理者拍手叫好的。

“哇,新采购的这批设备性能比旧设备提升了30%,设备管理部门干得不错!”

但别急着庆祝,下面几个问题要一起问清楚:

- 新设备是否与现有生产流程适配?员工能否快速上手操作?

- 为了采购新设备,是不是压缩了设备维护预算?

- 新设备的使用是否增加了能耗成本?

- 采购新设备后,旧设备如何处理?是闲置浪费还是合理利用?

买的是新设备,不一定提升的是整体管理效益;增加的是设备投入,不一定增加的是企业利润。

某制造企业采购了一批高精度的自动化设备,以替换部分老旧设备。短期看,生产能力得到了提升。

但后面发现:

- 新设备操作复杂,员工需要长时间培训才能上手,影响了生产进度;

- 新设备对环境要求高,需要额外的环境控制设备,增加了能耗成本;

- 旧设备闲置,不仅占用空间,还造成了资源浪费;

- 由于新设备维护成本高,企业不得不压缩其他设备的维护预算,导致其他设备故障频发。

结果一算,整体管理成本反而更高。

所以,真正的设备管理提升,不是“盲目采购新设备”,而是要搞清楚:

新设备的引入,会不会在别的地方以更大代价“抵消优势”?

二、 忽视维护:只抓设备运行,却忽略了“日常维护”

有些管理者会说:“只要设备能运行,就不用花太多钱在维护上。”

这个思路看似合理,但问题是:有时候,你不是“设备不够先进”,而是“维护不到位”。

设备维护不到位,具体表现在哪?

- 设备日常清洁、保养工作流于形式,导致设备故障率上升;

- 没有建立完善的设备维护计划,设备维护缺乏系统性;

- 设备维护人员专业技能不足,无法及时发现和解决设备潜在问题;

- 对设备维护成本缺乏有效控制,维护费用居高不下。

你关注了设备的运行,却放过了设备维护里“最能保障稳定却最容易忽略”的部分。

一家食品加工厂发现,生产线的设备经常出现故障,导致生产中断。

后面一分析才发现:

- 设备日常清洁工作不彻底,残留的原料堵塞了设备管道,影响了设备正常运行;

- 没有制定详细的设备维护计划,设备维护工作随意性大,很多设备长期处于带“病”运行状态;

- 设备维护人员缺乏专业培训,对一些简单的故障无法及时排除,只能等待外部维修人员,耽误了生产时间;

- 对设备维护成本没有进行合理控制,一些不必要的维修项目增加了维护费用。

后来他们做了一次维护管理优化:

- 建立了严格的设备清洁、保养制度,明确清洁标准和保养周期;

- 制定了详细的设备维护计划,按照计划对设备进行定期维护;

- 加强了设备维护人员的培训,提高了他们的专业技能水平;

- 对设备维护成本进行精细化管理,合理控制维修项目和费用。

结果:没采购新设备,设备故障率反而下降了50%,生产效率得到了显著提升。

三、 忽略更新:只看当前设备状况,忽略未来生产需求

很多人设备管理,看的是“现在设备还能用”,但真正的高手,看的是“未来三年、五年,设备是否能满足生产需求?”

设备更新视角包括哪些?

- 技术更新周期:设备所采用的技术是否已经落后,是否需要更新换代?

- 生产需求变化周期:企业的生产规模、产品种类是否会发生变化,现有设备能否适应?

- 设备寿命周期:设备的使用年限是否已经接近或超过设计寿命,是否需要更换?

- 行业发展趋势:行业内是否有新的设备技术出现,是否值得引入?

某电子制造企业目前使用的生产设备已经使用了多年,虽然还能正常运行,但生产效率已经逐渐跟不上市场需求。短期看,设备还能满足当前生产任务,管理者觉得没有必要更新;

但随着市场竞争的加剧,客户对产品的质量和交货期要求越来越高,现有设备无法满足生产需求;

企业不得不投入大量的人力、物力进行设备改造,但改造效果有限,还增加了生产成本;

由于设备老化,故障频发,导致生产中断,影响了企业的声誉和市场份额。

一时的设备维持,很可能毁了企业未来的发展。

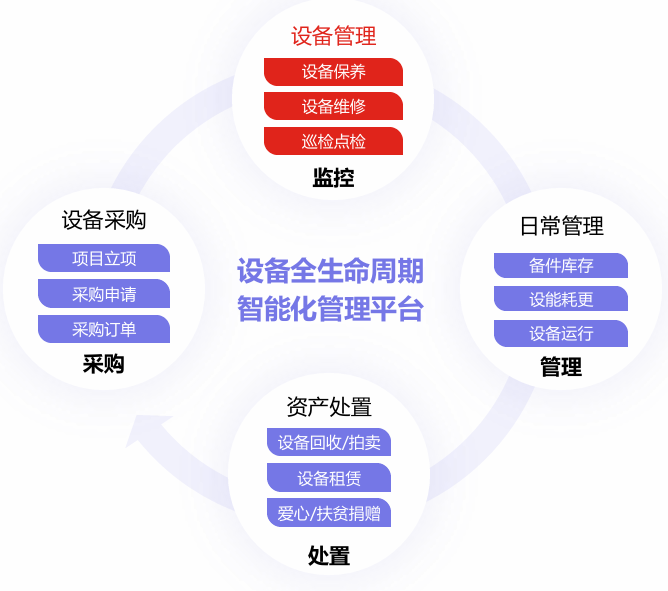

四、 如何用在线设备管理系统做好设备管理?

很多公司上了在线设备管理系统以后,第一反应是:“我们终于能实时监控设备运行状态、记录设备维护信息了,管理方便多了!”

但真要说“有没有帮我们提升设备管理效益”?很多人就说不上来了。

为什么?在线设备管理系统不是自动提升效益神器,而是让“设备管理的思路”可以流程化、可执行、能监控的系统工具。

那它到底在哪些点上能帮上设备管理?

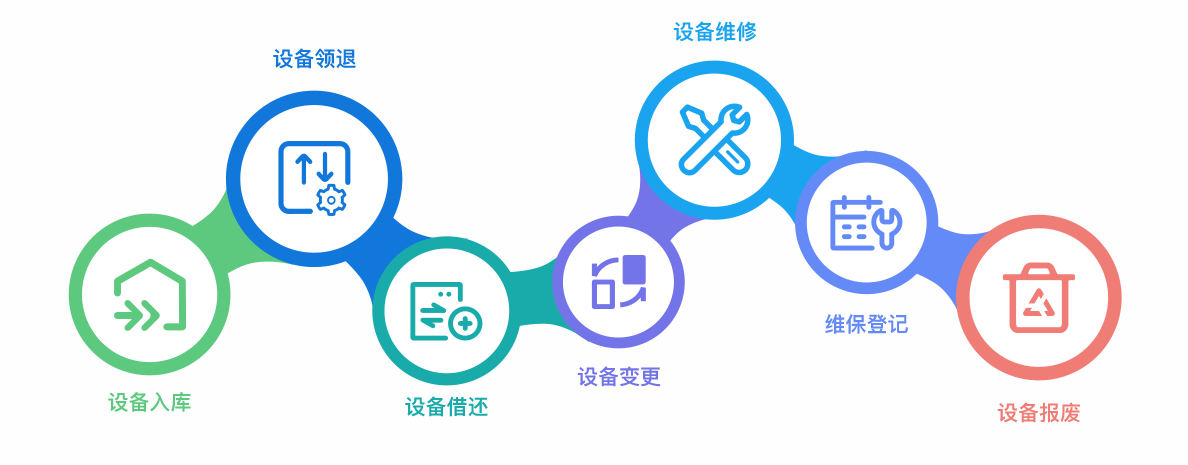

1. 实时监控设备状态:把“被动维修”变为“主动预防”

以前:

- 设备运行状态靠人工巡检,效率低,还容易漏检;

- 设备故障发生后才能发现,维修工作被动,影响生产进度。

现在上在线设备管理系统:

- 通过条码/RFID技术,实时采集设备运行数据,如温度、压力、转速等;

- 系统对设备运行数据进行实时分析,当数据超出正常范围时,及时发出预警;

- 根据预警信息,提前安排设备维护工作,避免设备故障发生。

帮助:

- 消除“人工巡检”的盲区,建立主动预防机制;

- 减少设备故障发生率,提高设备运行稳定性;

- 降低设备维修成本,提高生产效率。

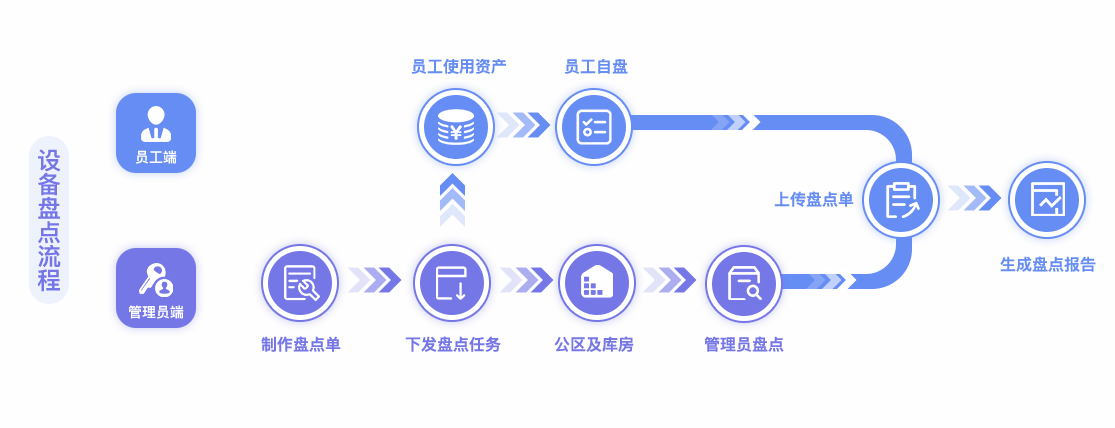

2. 分类管理设备:不同策略,用对方法才有效

设备管理不是“一刀切”,而是根据设备类型、重要性匹配合适管理方式。

在线设备管理系统可以实现:

- 按照设备的重要性、使用频率、维护难度等对设备进行分类;

- 对关键设备实行重点监控和定期维护,确保其稳定运行;

- 对一般设备采用常规维护管理,合理安排维护计划;

- 对闲置设备进行合理调配或处置,提高设备利用率。

帮助:

- 不再一刀切,而是有的重点管理、有的常规维护、有的合理处置;

- 系统里的设备分类信息、维护记录、预警机制,帮助你量化判断“设备是否需要更新、维护是否到位”。

3. 历史数据积累:设备信息透明,才有决策依据

很多设备管理人员在做设备管理决策时,缺的不是经验,是“数据支撑”。

在线设备管理系统里有:

- 设备采购信息、安装调试记录、运行历史数据;

- 设备维护计划、维护记录、故障维修记录;

- 设备能耗数据、成本数据等;

- 自动生成“设备运行报表”“维护成本分析图”等看板。

帮助:

- 决策不是凭感觉,而是有数据、有图、有分析地做;

- 管理人员一看系统里的数据,就能清楚了解设备状况,做出科学合理的决策。

4. 联动生产计划系统:设备安排提前规划,才有高效生产

很多企业的设备管理效益不高,是因为:生产计划不准、设备安排不合理,导致设备闲置或过度使用。

在线设备管理系统如果和生产计划系统打通,可以:

- 提前了解生产计划,根据生产任务合理安排设备使用;

- 统一组织设备维护计划,避免设备维护与生产任务冲突;

- 系统自动生成“设备使用清单”,合理安排设备运行时间和顺序。

帮助:

- 设备管理不再是“临时安排”“混乱使用”,而是“提前规划、高效利用”;

- 有计划才有高效,有合理安排才有设备稳定运行。

5. 对接财务/成本系统:设备成本直接影响预算与利润

在线设备管理系统还能跟财务模块打通,做到:

- 每次设备采购、维护自动对照预算;

- 实时追踪单个设备或生产线的设备成本结构;

- 形成“预算 vs 实际设备成本 vs 生产利润”的联动分析。

帮助:

- 设备管理目标不再空泛,而是能具体看到“设备维护成本降低了多少、生产利润提升了多少”;

- 倒推式优化:生产利润不达标,回头分析设备成本,是系统分析说话,而不是靠拍脑袋猜。

最后总结:设备管理的核心思路

说到底,设备管理不是买出来的,是监控出来的、规划出来的、协同出来的。

只盯着设备采购,看不到设备维护,只考虑当前设备状况,不管未来生产需求,这种“短视”管理,迟早要用更高的代价弥补。

真正聪明的设备管理,是三件事:

- 把设备状态监控清楚: 知道设备运行是否正常、何时需要维护;

- 把设备安排规划合理: 让设备配合生产计划,不闲置不过度使用;

- 把系统用起来: 让策略能落地、过程能追溯、结果可复盘。

设备管理不是一个动作,而是一整套能力的体现。想要管理得长久、管理得聪明、管理得扎实,就得跳出“采购思维”,转向“状态监控、规划协同、长期优化”。

最后一句话收尾: 设备,是企业生产的核心资产。方向选对了,才谈得上真正的降本增效、提升竞争力。