智能设备管理软件:从采购到维保,易点易动设备管理系统全流程解决方案

2025-12-10 15:09:41很多企业对设备管理的认知往往停留在表面,觉得“买好设备就万事大吉”。

所以一提到提升设备管理效率,最先想到的就是:“再采购几台更先进的设备?换一批性能更强的配件?对设备操作人员的培训是不是还不够到位?”

- 短期看,设备性能似乎提升了,但一段时间后你会发现:设备故障频发,维修成本大幅增加;

- 设备闲置率上升,资源浪费严重;

- 生产计划被打乱,订单交付延迟,客户满意度下降。

最后一算账,设备管理成本没降下来,生产效率反而降低了,麻烦接踵而至。

这其实就是很多企业设备管理“走偏了”的典型表现。说白了,不是设备管理部门不努力,是方向错了。

真正影响企业设备管理效能的,不止是设备本身的好坏,还有设备维护是否及时、管理结构是否合理、统筹规划是否科学。

今天这篇就讲三个最容易忽略但最关键的设备管理误区:

- 只重采购:以为买先进设备就是提升管理;

- 忽视维保:忽略了“保养好”比“买得好”更重要;

- 缺乏统筹:做了短期的设备更新动作,留下了长期的管理难题。

如果企业不把这三件事想明白,不管你怎么采购新设备、怎么培训操作人员,最后都只能是“越管越乱”。

一、只重采购:以为买先进设备就是提升管理效能

这个误区,是最常见、也最容易让企业决策层拍手叫好的。

“哇,这次采购的设备比之前的先进多了,设备管理部门干得不错!”

- 但别急着庆祝,下面几个问题要一起问清楚:为了采购先进设备,是不是超出了预算?资金压力能承受吗?

- 新设备操作复杂,操作人员是否能快速上手?培训成本和周期如何?

- 新设备与现有生产流程是否匹配?是否需要调整生产线来适配?

- 新设备的维护保养要求是否更高?企业是否有相应的维护能力和资源?

买的是先进设备,不一定提升的是整体管理效能;增加的是设备投入,不一定增加的是企业效益。

举个例子:

某制造企业为了提升生产效率,采购了一批国际领先水平的自动化设备。短期看,设备先进性让企业信心满满。

- 但后面发现:操作人员对新设备操作不熟练,频繁出现误操作导致设备故障;

- 新设备维护保养要求高,企业缺乏专业维护人员,只能高价聘请外部维修团队;

- 新设备与原有生产流程不匹配,需要重新调整生产线,耗费大量时间和资金;

- 由于设备故障和生产线调整,生产计划被打乱,订单交付延迟,客户投诉增加。

结果一算,整体管理成本反而更高,生产效率提升效果甚微。

所以,真正的设备管理提升,不是“盲目采购先进设备”,而是要搞清楚:

新设备引入后,是否能在整体上提升管理效能,会不会在别的环节以更大代价“抵消”其优势?

二、忽视维保:只关注设备运行,却忽略了“保养好”的关键

有些企业会说:“我们的设备都是新买的,性能好,不用花太多精力保养。”

这个思路有问题,因为:

有时候,你不是“设备不好”,而是“保养太差”。

- 设备维保不到位,具体表现在哪?缺乏定期保养计划,设备长期处于高负荷运行状态,加速磨损;

- 保养记录缺失,无法及时了解设备运行状况,小问题拖成大故障;

- 保养人员专业能力不足,保养效果不佳,设备性能下降;

- 备件管理混乱,设备故障时无法及时更换备件,导致停机时间延长。

你关注了设备运行,却放过了设备维保这个“最能提升设备寿命和效能但最容易忽略”的环节。

举个例子:

一家机械加工厂引进了一批新设备,认为设备性能好,前期减少了对设备的保养投入。

- 后面一分析才发现:由于缺乏定期保养,设备关键部件磨损严重,频繁出现故障;

- 保养记录不完整,无法准确判断设备故障原因,维修时间延长;

- 保养人员对设备结构不熟悉,保养操作不规范,进一步损害设备性能;

- 备件库存管理混乱,关键备件缺货,设备停机等待备件时间长达数天。

后来他们做了一次维保体系优化:

- 制定了详细的定期保养计划,明确保养周期和内容;

- 建立了完善的保养记录系统,实时跟踪设备运行状况;

- 加强了保养人员培训,提升专业能力和操作水平;

- 优化了备件库存管理,确保关键备件充足供应。

结果没增加太多成本,设备故障率大幅下降,设备使用寿命延长,整体管理成本反而降低了。

三、缺乏统筹:只做短期设备更新,忽略长期管理规划

很多人设备管理,看的是“当前设备是否能用”,但真正的高手,看的是“未来三年、五年,设备管理是否能满足企业发展需求?”

- 设备管理统筹视角包括哪些?设备更新周期:是否根据设备使用寿命和技术发展趋势制定合理更新计划?

- 设备调配规划:不同部门、不同生产线之间的设备能否合理调配,提高设备利用率?

- 人员技能匹配:设备操作和维护人员技能是否与设备发展同步提升?

- 预算管理:设备采购、维护、更新等费用是否有合理预算规划,避免资金浪费?

举个例子:

- 某企业为了满足短期生产需求,采购了一批新设备,但没有考虑长期管理规划。短期满足了生产,但设备更新周期不合理,几年后设备老化,性能无法满足生产要求,又需要大规模更新,资金压力巨大;

- 不同部门设备缺乏统筹调配,部分设备闲置,而其他部门却因设备不足影响生产;

- 设备操作和维护人员技能没有随着设备更新而提升,无法充分发挥新设备性能,还频繁出现操作失误导致设备损坏;

- 设备管理预算缺乏规划,前期采购投入过大,后期维护资金不足,设备维护保养不到位。

一时的设备更新,很可能给企业长期设备管理带来巨大难题。

四、如何用易点易动设备管理系统做好全流程管理?

很多公司上了设备管理系统以后,第一反应是:“我们终于能线上记录设备信息、线上报修了,管理方便多了!”

但真要说“有没有帮我们提升管理效能”?很多人就说不上来了。

为什么?

设备管理系统不是自动提升管理效能的神器,而是让“科学的管理思路”可以流程化、可执行、能监控的系统工具。

那它到底在哪些点上能帮上设备管理?

统一设备管理平台:把“全流程管理”做起来,才有管理基础

以前:

- 设备信息分散在不同部门、不同人员手中,无法统一管理和查询;

- 设备采购、使用、维护、报废等环节信息不畅通,管理脱节;

- 设备故障报修和处理流程不规范,效率低下。

现在上易点易动设备管理系统:

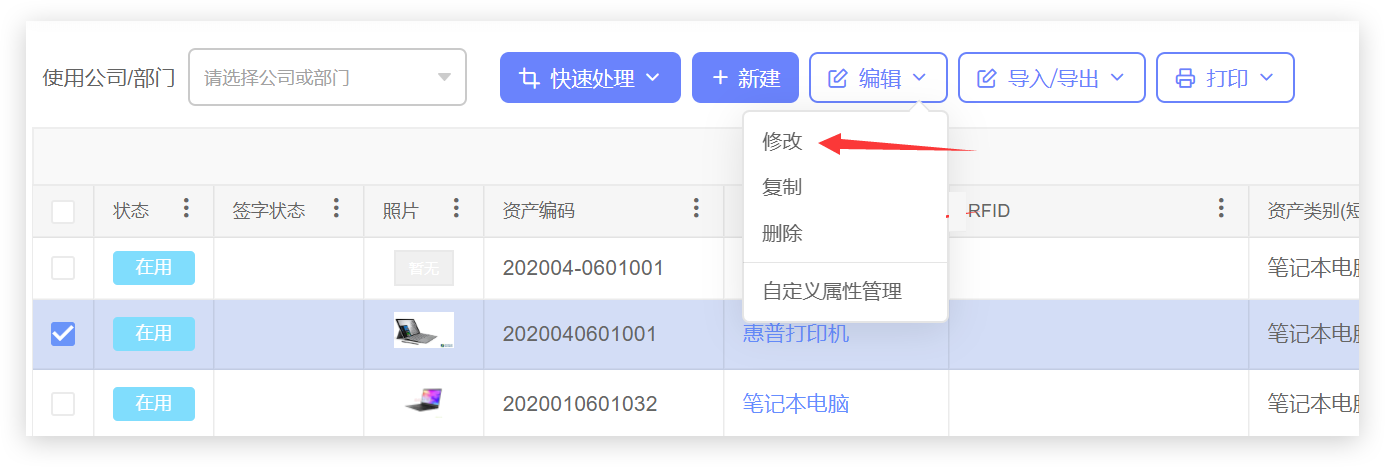

- 所有设备信息线上录入,统一管理,随时查询设备详细信息;

- 设备全生命周期管理,从采购到报废各环节信息实时记录和跟踪;

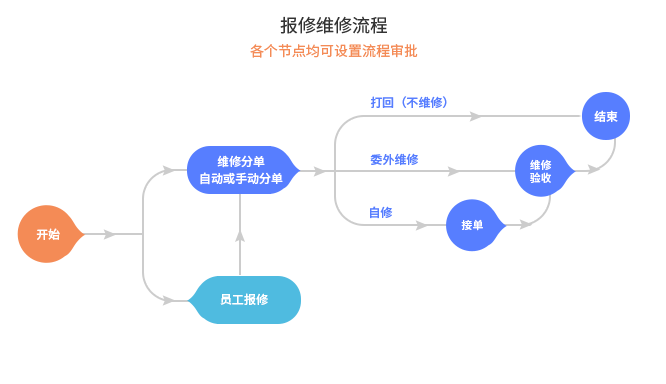

- 规范设备故障报修和处理流程,线上提交报修申请,自动分配维修任务,实时反馈维修进度。

帮助:

- 消除“信息孤岛”,建立统一设备管理平台;

- 实现设备全流程管理,提升管理效率和透明度;

- 规范报修流程,提高故障处理速度,减少设备停机时间。

分类管理设备:不同策略,用对方法才有效

设备管理不是“一刀切”,而是根据设备类型、重要程度等匹配合适管理方式。

- 易点易动设备管理系统可以实现:按照设备类别、使用部门、重要程度等对设备进行分类管理;

- 关键设备重点监控,制定详细保养计划和应急预案;

- 一般设备定期巡检,确保设备正常运行;

- 闲置设备合理调配,提高设备利用率。

帮助:

- 不再一刀切管理,而是有的重点监控、有的定期维护、有的合理调配;

- 系统里的设备分类、保养计划、巡检记录等功能,帮助企业科学管理设备。

历史数据积累:数据透明,才有决策依据

很多企业在设备管理决策时,缺的不是想法,是“数据支撑”。

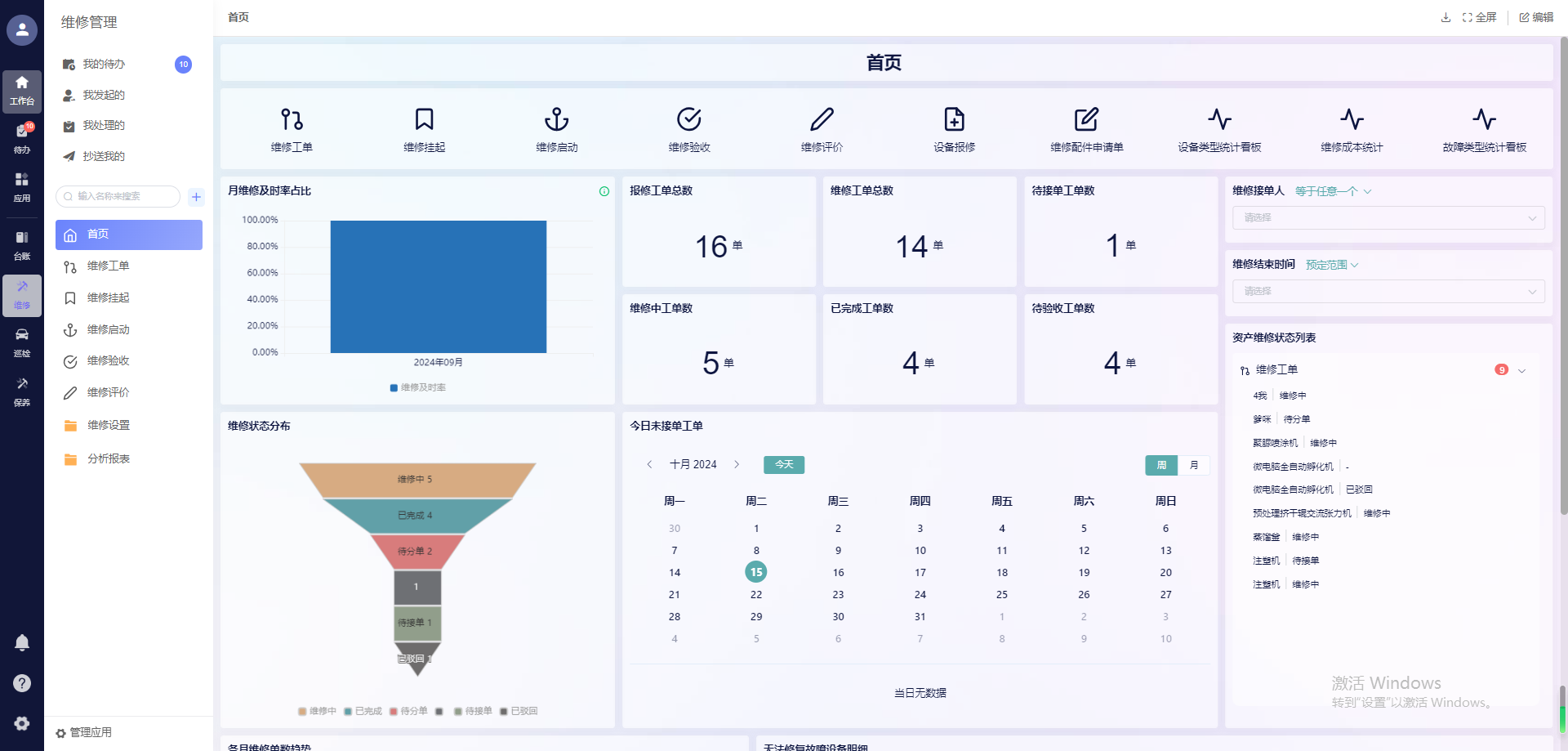

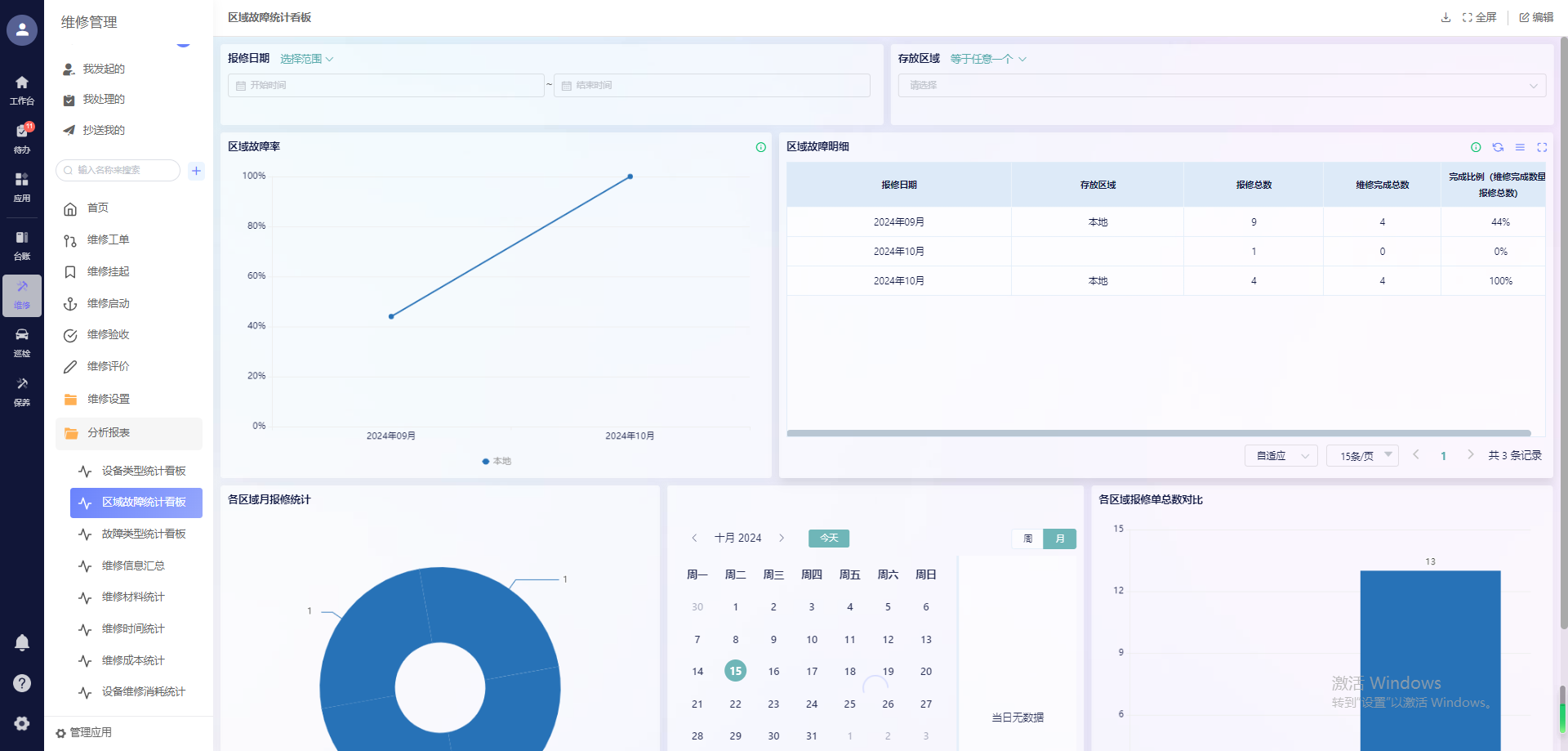

- 易点易动设备管理系统里有:设备历史运行数据记录(运行时间、故障次数、维修记录等);

- 设备维护保养历史记录(保养时间、保养内容、保养人员等);

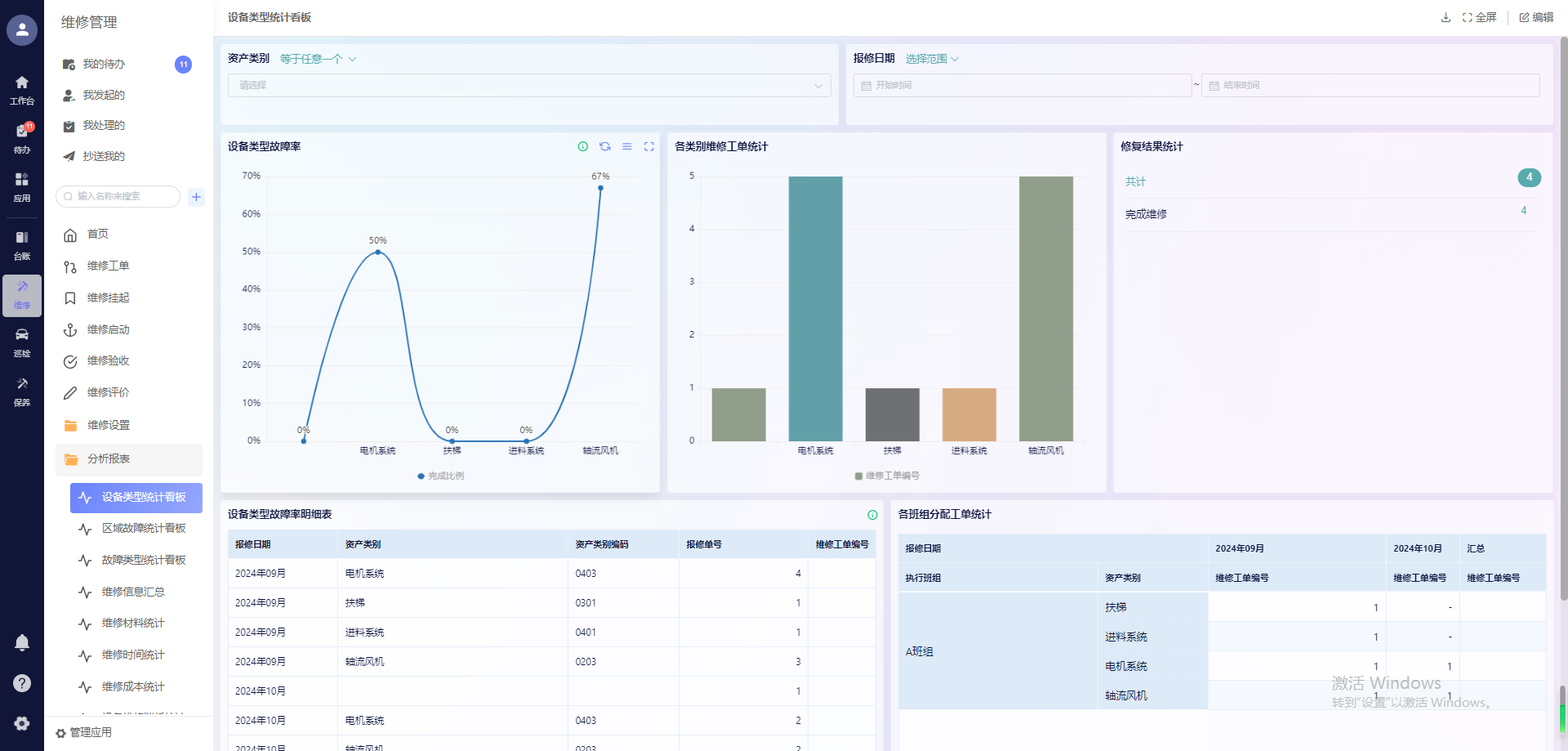

- 设备故障统计和分析数据(故障类型、故障原因、故障频率等);

- 自动生成“设备运行报表”“故障分析图表”等看板。

帮助:

- 决策不是凭感觉,而是有数据、有图表、有分析地决策;

- 企业领导一看数据,就能清楚了解设备运行状况和管理效果,做出科学决策。

联动生产计划系统:设备使用提前规划,才有高效管理空间

很多企业的设备管理做不起来,是因为:生产计划不准、设备使用随意,只能“设备坏了才维修”。

- 易点易动设备管理系统如果和生产计划系统打通,可以:提前了解生产计划,合理安排设备使用时间和任务;

- 根据设备运行状况和维护计划,提前调整生产计划,避免设备故障影响生产;

- 系统自动生成“设备使用计划”,优化设备资源配置,提高设备利用率。

帮助:

- 设备使用不再是“随意使用”“故障救火”,而是“提前规划、高效利用”;

- 有计划才有保障,有统筹才有高效,提升整体生产效率和设备管理水平。

对接财务系统:设备成本直接影响预算与利润

易点易动设备管理系统还能跟财务模块打通,做到:

- 每次设备采购、维护、维修等费用自动记录和统计;

- 实时追踪设备成本结构,包括采购成本、维护成本、折旧成本等;

- 形成“设备成本 vs 生产效益”的联动分析。

帮助:

- 设备管理目标不再空泛,而是能具体看到“设备管理投入了多少钱、提升了多少生产效益”;

- 倒推式优化:生产效益不达标,回头分析设备管理成本,是系统分析说话,而不是靠拍脑袋猜。

最后说一句

说到底,设备管理不是买出来的,是规划出来的、维护出来的、统筹出来的。

只盯着设备采购,看不到设备维保,只关注设备运行,不管长期规划,这种“短视”管理,迟早要用更高的成本补回来。

- 真正聪明的设备管理,是三件事:把规划做清楚,知道设备如何布局、如何更新;

- 把维保做到位,让设备保持良好运行状态,减少故障;

- 把系统用起来,让管理策略能落地、过程能追溯、结果可复盘。

设备管理不是一个动作,而是一整套能力的体现。想要管得长久、管得聪明、管得扎实,就得跳出“采购思维”,转向“全流程管理、系统协同、长期优化”。

最后一句话收尾: 设备管理,是企业提升生产效率的第一道保障。方向选对了,才谈得上真正的降本增效和可持续发展。