设备管理系统:预测性维护方案详解

2025-12-22 15:09:41对企业来说,设备是生产运营的核心支撑。一旦设备突发故障,不仅会造成生产线停工、订单延误,还可能产生高昂的维修成本和安全隐患。传统的“事后维修”“定期维护”模式,要么被动应对故障损失,要么因过度维护浪费资源。

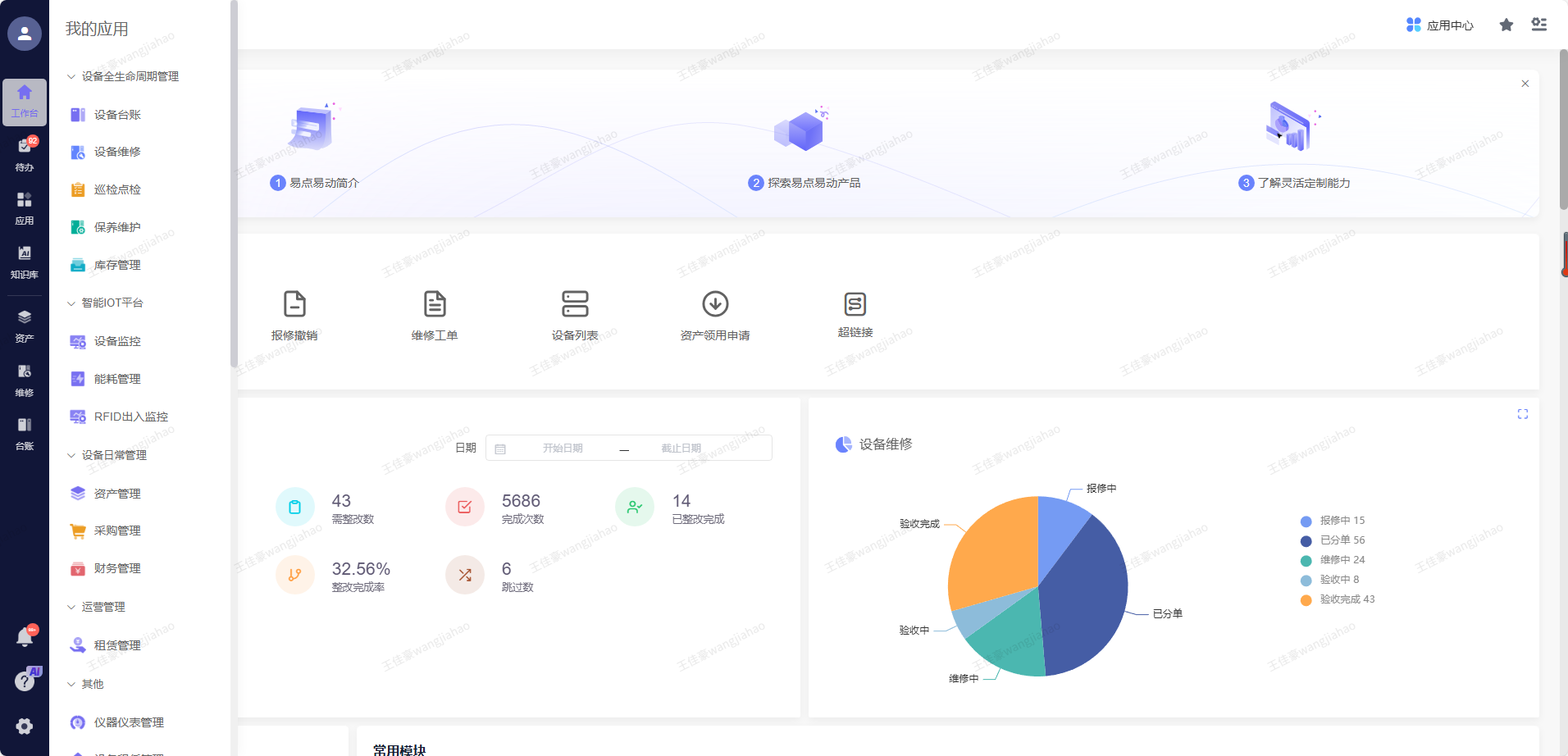

易点易动设备管理系统推出的预测性维护方案,核心是“提前预判、精准维护”,通过技术手段捕捉设备运行异常信号,在故障发生前主动介入处理,从根本上解决传统维护模式的痛点。下面就为大家详细拆解这套方案的核心逻辑、实现方式和核心优势。

一、先搞懂:预测性维护到底能解决什么问题?

在了解方案细节前,我们先对比传统维护模式与预测性维护的核心差异,一看就懂:

| 维护模式 | 核心逻辑 | 典型问题 | 适用场景 |

|---|---|---|---|

| 事后维修 | 设备故障后再维修 | 停工损失大、维修成本高、易引发连锁故障 | 低价值、非核心、故障影响小的简单设备 |

| 定期维护 | 按固定周期(时间/运行时长)维护 | 过度维护浪费人力物力、维护不及时仍可能突发故障 | 无精准监测手段的中低价值设备 |

| 预测性维护 | 实时监测设备数据,预判故障趋势,按需维护 | 需前期搭建监测体系,对非智能设备需加装传感设备 | 核心生产设备、高价值设备、故障影响大的关键设备 |

从对比能明显看出,预测性维护的核心价值的是“精准”——只在设备需要维护的时候进行维护,既避免了故障带来的停工损失,又减少了不必要的维护成本,尤其适合依赖核心设备生产的制造、化工、物流、医疗等行业。

二、易点易动预测性维护方案:怎么实现“提前预判”?

易点易动设备管理系统的预测性维护,不是凭空预判,而是基于“数据采集-智能分析-异常预警-工单执行”的全流程闭环,每一步都有明确的落地逻辑,企业拿来就能用:

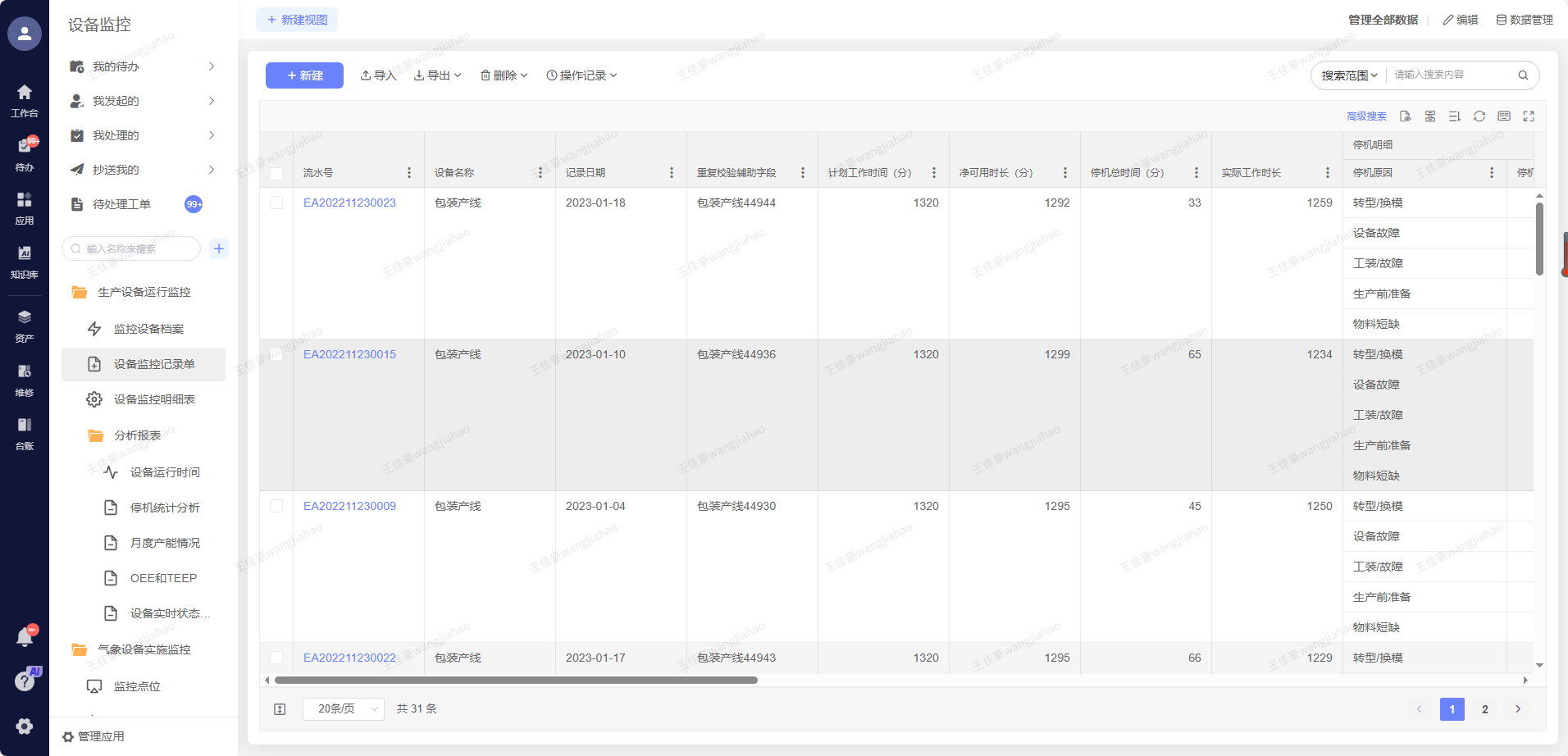

1. 多渠道数据采集:打通设备“数据链路”

要预判故障,首先得获取设备的运行数据。易点易动支持多种数据采集方式,适配不同类型的设备:

- 智能设备直连:对于自带物联网模块的智能设备(如智能机床、工业机器人、智能传感器等),系统可直接对接设备接口,实时采集运行参数(如转速、温度、压力、电流)、故障代码、运行时长等数据,无需人工干预。

- 非智能设备改造:对于没有自带监测功能的传统设备(如老式机床、水泵、风机等),可通过加装低成本传感器(如温度传感器、振动传感器、电流传感器),搭配易点易动的边缘计算网关,实现数据采集和上传,快速完成设备“智能化升级”。

- 人工辅助录入:支持运维人员通过手机APP,手动录入设备巡检数据(如外观检查、油位检查、异响情况),补充自动采集不到的主观信息,让数据更完整。

2. 智能数据分析:建立设备“故障模型”

采集到数据后,系统会通过内置的算法模型,对数据进行实时分析和趋势研判。核心逻辑是:基于设备的历史运行数据、故障记录、维护记录,建立各设备的“正常运行基准”;当实时采集的数据偏离基准范围,或出现异常趋势(如温度持续升高、振动频率异常)时,系统会自动触发预警。

比如:某工厂的核心机床,正常运行时主轴温度范围是30-60℃,振动频率是10-20Hz。系统通过历史数据学习后,会将这个范围设为“安全阈值”;当监测到主轴温度连续10分钟超过65℃,或振动频率达到25Hz时,就会判定为“异常信号”,立即启动预警。

同时,系统支持自定义阈值和预警规则,企业可根据设备说明书、运维经验,灵活调整参数,适配不同设备的运行特性。

3. 多维度异常预警:确保“预警不遗漏”

当系统监测到异常信号后,会通过多种方式推送预警信息,确保相关人员第一时间知晓:

| 预警方式 | 推送对象 | 核心优势 |

|---|---|---|

| 系统弹窗预警 | 电脑端系统操作人员 | 实时性强,适合监控中心值守人员 |

| APP消息推送 | 运维负责人、一线运维人员 | 不受地点限制,运维人员可随时接收 |

| 短信/电话预警 | 设备负责人、企业管理层 | 优先级高,避免因APP未查看导致预警遗漏 |

4. 闭环工单执行:让“维护落地见效”

预警不是目的,解决问题才是核心。易点易动系统支持从预警到维护的全流程闭环管理:

- 自动生成工单:预警触发后,系统可自动生成维护工单,明确工单类型(如故障预判维护、精度校准、零件更换)、待维护设备、预警原因、建议处理方式等信息,无需人工手动创建。

- 工单智能分派:系统可根据运维人员的技能擅长、当前工作负载、所在区域,自动将工单分派给最合适的人员;也支持手动分派、抢单等模式,适配不同企业的管理需求。

- 维护过程追溯:运维人员通过手机APP接收工单后,可实时更新工单进度(如“已接单”“处理中”“已完成”),上传维护现场照片、视频、更换零件信息、维护记录等,方便后续追溯和数据分析。

- 效果验证复盘:维护完成后,系统会持续监测设备运行数据,验证维护效果;同时,将本次维护数据纳入设备历史数据库,优化后续的预测模型,让预判越来越精准。

三、企业用易点易动预测性维护,能获得哪些实际收益?

不用复杂的技术部署,企业接入易点易动设备管理系统的预测性维护方案后,能快速获得看得见的收益:

- 降低停工损失:提前预判设备故障,在非生产时段或故障扩大前完成维护,避免生产线突发停工,据合作客户反馈,平均可减少30%-60%的非计划停机时间。

- 减少维护成本:避免过度维护带来的人力、零件、物料浪费,同时减少故障后的大修成本,平均可降低20%-40%的设备维护费用。

- 延长设备寿命:通过精准维护,避免设备因“带病运行”导致的损耗加剧,平均可延长设备使用寿命10%-20%,降低设备采购和更换成本。

- 提升管理效率:自动化的数据采集、智能预警和工单分派,减少人工巡检的工作量和失误率,让运维管理更高效、更规范。

四、易点易动方案的核心优势:为什么适合中小企业?

相比于市面上其他预测性维护方案,易点易动更贴合中小企业的实际需求,核心优势体现在3点:

- 低成本部署:支持分步实施,可先从核心设备入手,逐步扩展到全厂区设备;非智能设备改造采用低成本传感器和网关,无需大额前期投入。

- 操作简单:系统界面简洁直观,运维人员无需专业的技术知识,通过手机APP就能完成数据查看、工单处理、维护记录等操作,上手快。

- 灵活适配:支持对接不同品牌、不同类型的设备,可根据企业的行业特性、设备数量、管理需求,自定义数据采集规则、预警阈值、工单流程,适配性强。

无论是制造车间的重型设备还是物流仓库的输送线,易点易动预测性维护方案都能提供针对性的解决方案。目前已服务上千家企业,覆盖制造、化工、物流、医疗、新能源等多个行业,获得了客户的广泛认可。

如果你的企业正被设备故障频发、维护成本高昂、管理效率低下等问题困扰,不妨试试易点易动设备管理系统的预测性维护方案。现在咨询可获得免费的需求评估和方案演示,让专业顾问为你量身定制落地计划!