设备全生命周期管理系统是什么?一文搞懂五大核心内容

2025-12-24 15:09:41在工业生产、工程建设、医疗服务等多个领域,设备都是核心生产要素,其运行状态、维护成本直接影响企业的生产效率和经济效益。而设备全生命周期管理系统,简单说就是一套覆盖设备“从生到死”全流程的数字化管理工具,能帮企业实现设备管理的规范化、高效化,降低运营风险。今天就用直白的语言,带大家搞懂设备全生命周期管理系统的五大核心内容。

先明确一个核心认知:设备全生命周期管理系统不是单一的“维修工具”,而是贯穿设备规划、采购、安装、运行、维护、报废全阶段的管理体系,核心目标是提升设备利用率、降低全生命周期成本、保障运行安全。下面先通过一个表格,快速梳理系统的核心阶段与对应核心功能,帮大家建立整体认知:

| 核心阶段 | 核心功能 |

|---|---|

| 建立设备台账 | 设备台账全电子化、规范化保存,一物一码 |

| 安装调试阶段 | 安装进度跟踪、调试数据记录、验收管理 |

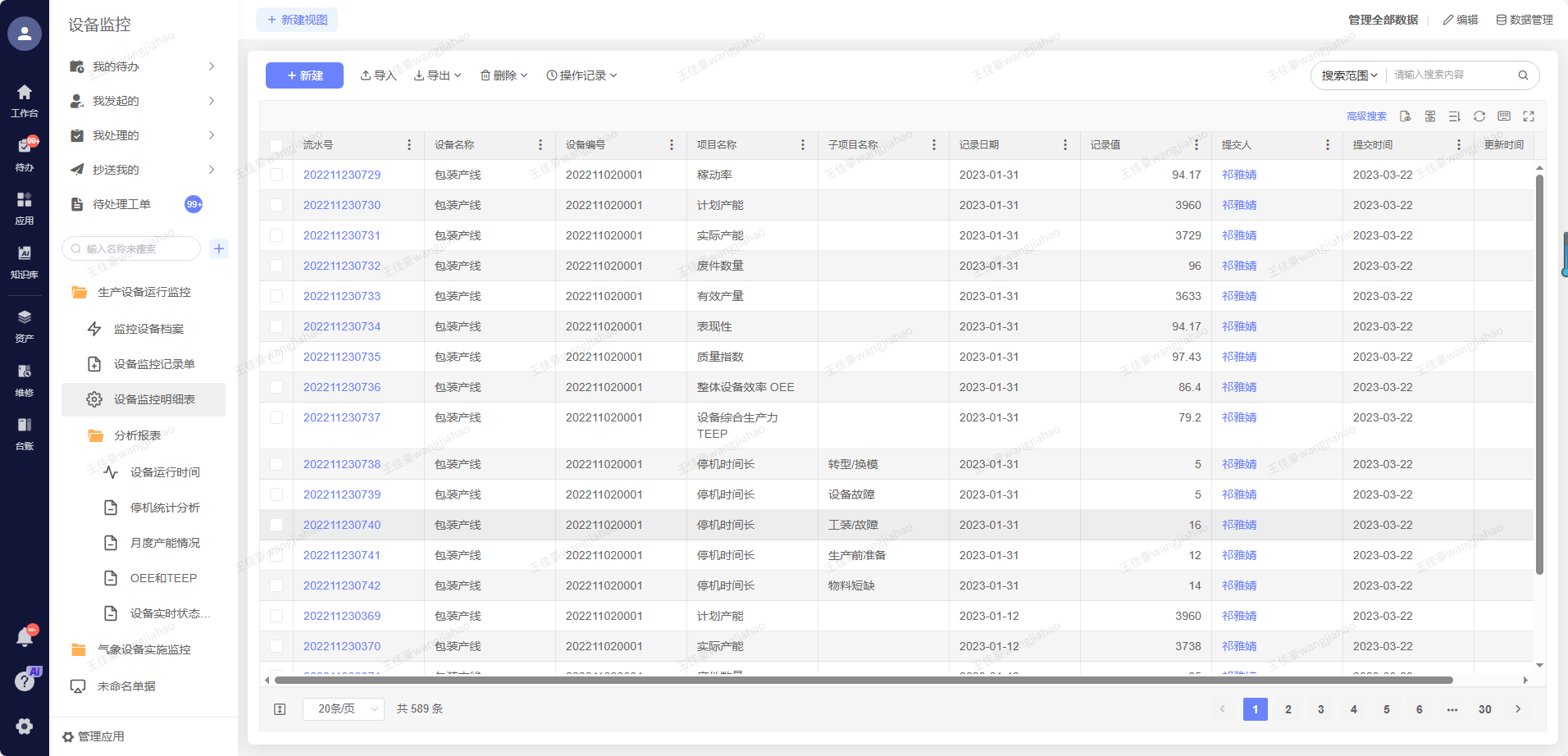

| 运行监控阶段 | 实时状态监测、运行数据统计、异常预警 |

| 维护保养阶段 | 保养计划制定、维修工单管理、备件管理 |

| 报废处置阶段 | 报废评估、处置流程管控、残值回收记录 |

了解了各阶段的核心功能后,我们再逐一拆解这五大核心内容,搞清楚设备全生命周期管理系统到底在各个环节发挥什么作用。

一、建立台账:打好设备管理“第一仗”

设备台账全电子化、规范化保存,一物一码,全生命周期的设备履历完整记录设备的一切变更,方便追溯和分析,扫码即可查看设备全部信息,不管是基础信息、附件资料,还是维修、巡检、保养、备件更换等记录。

二、安装调试:确保设备“顺利上岗”

设备到位后,接下来就是安装调试。这一阶段如果出现问题,很可能导致设备后续运行故障不断。设备全生命周期管理系统会全程跟踪安装调试过程,管理人员可以通过系统实时查看安装进度,工程师则会将调试过程中的各项数据(如运行参数、测试结果等)录入系统,形成完整的调试档案。

当设备安装调试完成后,系统会启动验收流程,相关负责人通过系统核对设备参数、调试数据是否符合标准,验收通过后设备才能正式投入使用。通过系统的管控,能避免“安装不规范、调试不到位”等问题,确保设备顺利上岗。

三、运行监控:实时掌握设备“健康状态”

设备投入运行后,是管理的核心阶段,也是设备全生命周期管理系统发挥作用最明显的阶段。传统的设备运行管理,全靠人工巡检,不仅效率低,还容易遗漏故障隐患。而系统通过在设备上安装的传感器,能实时采集设备的运行数据(如温度、压力、转速等),并上传到后台进行分析。

一旦设备运行数据出现异常,系统会立即发出预警,提醒管理人员及时处理;同时,系统会自动统计设备的运行时间、产能数据等,为后续的维护保养和生产计划调整提供依据。比如某台生产设备的温度突然升高,系统会第一时间推送预警信息,维修人员就能及时排查故障,避免设备停机造成的生产损失。

四、维护保养:延长设备“使用寿命”

设备的寿命长短、运行稳定性,关键在于维护保养。很多企业之前采用“事后维修”模式,只有设备坏了才去修,不仅维修成本高,还容易导致生产中断。设备全生命周期管理系统则能实现“预防性维护”,从根本上解决这一问题。

系统会根据设备的型号、运行时间、运行数据等,自动生成个性化的维护保养计划,明确保养时间、保养项目、保养人员等信息,并通过系统推送提醒。保养人员按照计划完成保养工作后,将保养内容、更换的备件等信息录入系统,形成完整的保养档案。同时,系统还会对备件进行管理,实时监控备件库存,避免出现“需要维修时缺备件”的情况。通过科学的维护保养,能有效延长设备使用寿命,降低维修成本。

五、报废处置:实现设备“闭环管理”

设备达到使用年限或因故障无法修复时,就进入了报废处置阶段。这一阶段很多企业容易忽视,导致设备随意处置,不仅浪费资源,还可能存在环保风险。设备全生命周期管理系统会对报废流程进行严格管控,先对设备进行报废评估,判断设备是否真的无法修复,以及是否存在残值。

评估完成后,通过系统走报废审批流程,审批通过后按照规范进行处置(如拆解回收、残值变卖等),并将处置过程、残值回收等信息录入系统,形成完整的报废档案。这一步实现了设备管理的“闭环”,确保设备从规划采购到报废处置的每一个环节都有迹可循,同时也符合环保和资源回收利用的要求。

总结一下,设备全生命周期管理系统的核心价值就是通过数字化、规范化的管理,覆盖设备的全生命周期,帮企业解决设备管理中存在的“盲目采购、维护不及时、故障频发、报废不规范”等问题,最终实现提升设备利用率、降低运营成本、保障生产安全的目标。无论是工业制造企业,还是建筑等需要大量设备的行业,引入设备全生命周期管理系统都能带来显著的管理提升。