提升 OEE:设备点检的 7 个关键步骤清单

2026-01-05 15:09:41设备综合效率(OEE)是衡量生产设备效能的核心指标,而科学规范的设备点检是保障设备稳定运行、减少故障停机、提升 OEE 的关键手段。结合易点易动设备管理系统的实践经验,以下为大家梳理设备点检的 7 个关键步骤,帮助企业快速落地标准化点检流程,最大化设备产能。

一、明确点检范围与对象

首先需依据设备台账,精准界定点检覆盖的设备清单,明确每台设备的关键部件、核心运行模块及易损耗部位。例如生产线核心设备的电机、传动系统、传感器等关键组件,需单独列为重点点检对象,避免遗漏关键维护节点。可借助易点易动电子化台账功能,关联设备 BOM 清单与点检项目,确保点检范围无死角。

二、制定分级点检标准

根据设备重要程度、运行负荷及故障影响范围,将点检划分为不同等级,明确各级点检的周期、内容及判定标准,确保点检工作有的放矢。具体分级标准如下:

| 点检等级 | 适用设备类型 | 点检周期 | 核心点检内容 | 判定标准 |

| A 级(重点) | 生产线核心设备、特种设备 | 每日 1 次 | 关键运行参数、安全保护装置、易损件状态 | 参数在额定范围,装置灵敏有效,无磨损 / 渗漏 |

| B 级(一般) | 辅助生产设备 | 每周 1-2 次 | 运行稳定性、常规部件状态、润滑情况 | 运行无异常噪音,部件完好,润滑充足 |

| C 级(普通) | 办公设备、低值辅助设备 | 每月 1 次 | 基础功能、外观状态、连接稳定性 | 功能正常,无明显损坏,连接可靠 |

三、配置专业点检工具与表单

为点检人员配备必要的检测工具(如万用表、测温仪、振动检测仪等),并基于设备特性定制标准化点检表单。表单需明确点检项目、检测方法、记录要求,支持现场拍照、数据录入、异常标注等功能。易点易动巡检点检模块可自定义表单字段,关联设备台账与历史数据,实现点检数据的规范化记录与实时上传。

四、实施现场标准化点检

点检人员需严格按照既定周期与标准开展现场检查,遵循 “看、听、摸、测、记” 五步法:看设备外观是否完好、有无渗漏;听运行声音是否正常、无异常噪音;摸设备温度、振动是否在合理范围;用专业工具检测关键参数;实时记录点检结果,确保数据真实准确。同时,可通过移动端 APP 接收点检任务,同步上传现场数据,避免纸质记录的滞后与遗漏。

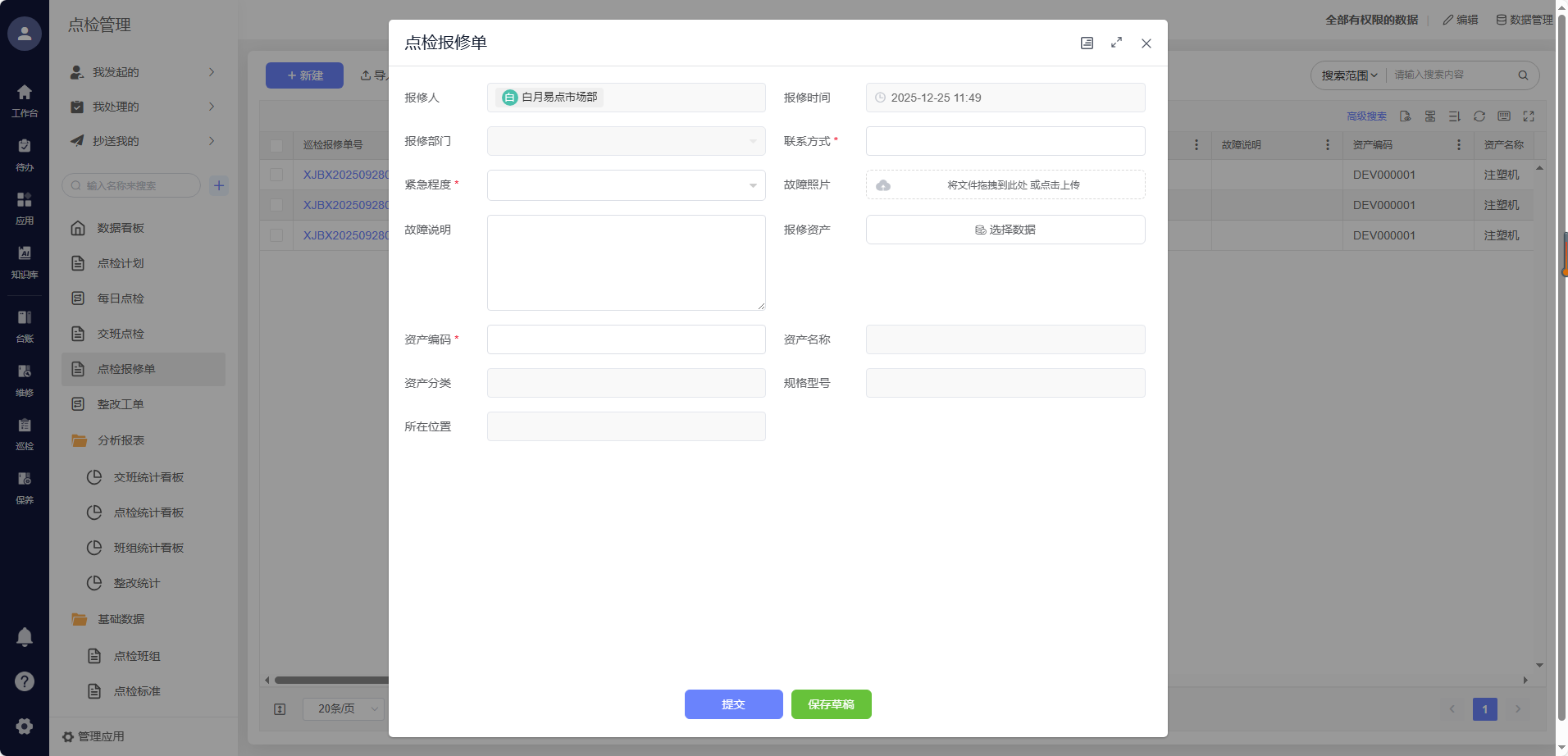

五、异常情况快速处置

点检过程中发现异常时,需立即启动分级处置流程:一般轻微异常(如表面灰尘、轻微松动)可现场整改并记录;重要异常(如参数超标、部件磨损)需立即暂停设备运行,发起维修工单,同步通知技术人员到场处理;重大异常(如安全隐患、核心部件故障)需第一时间上报管理层,启动应急方案。易点易动系统支持异常整改闭环管理,自动跟踪工单进度,确保问题及时解决。

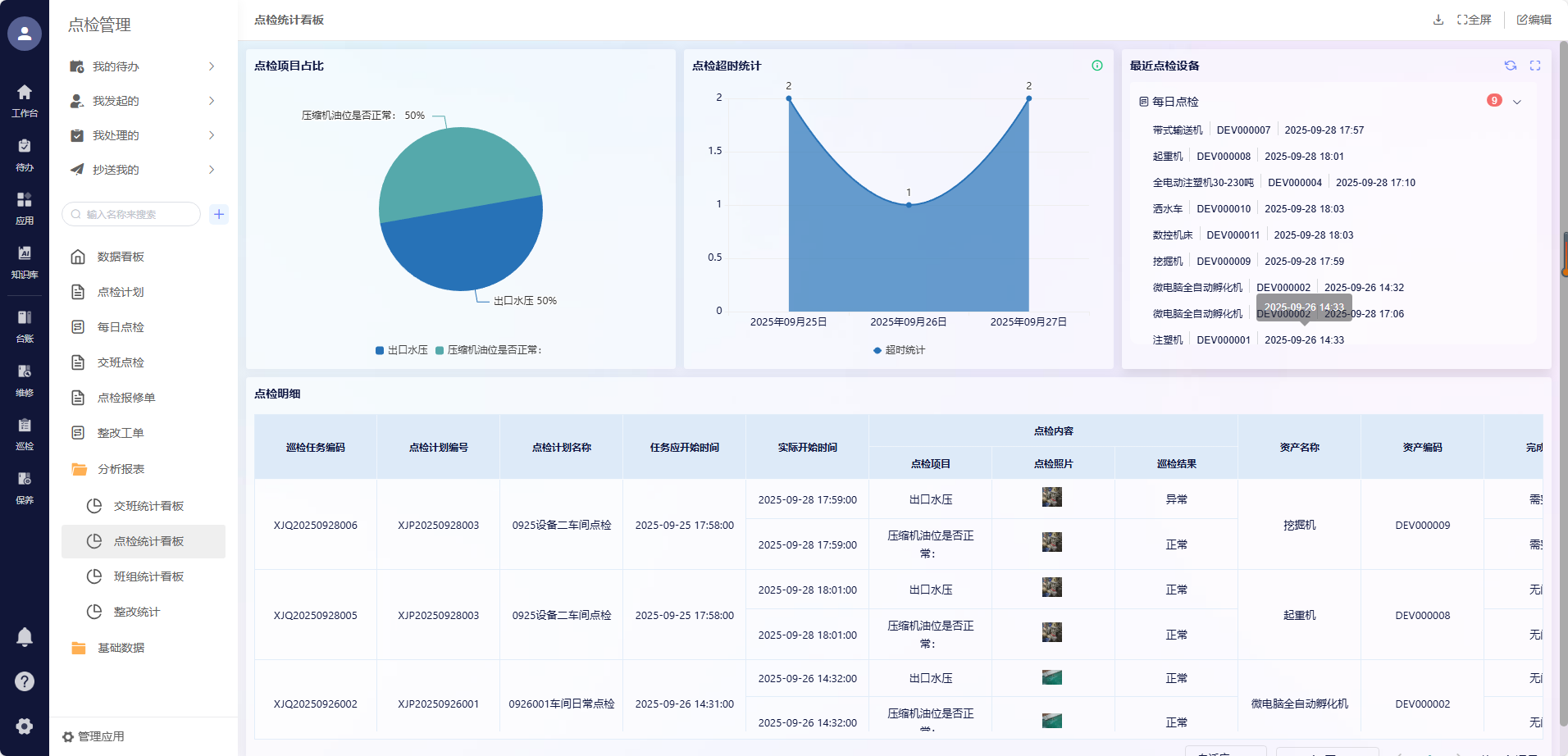

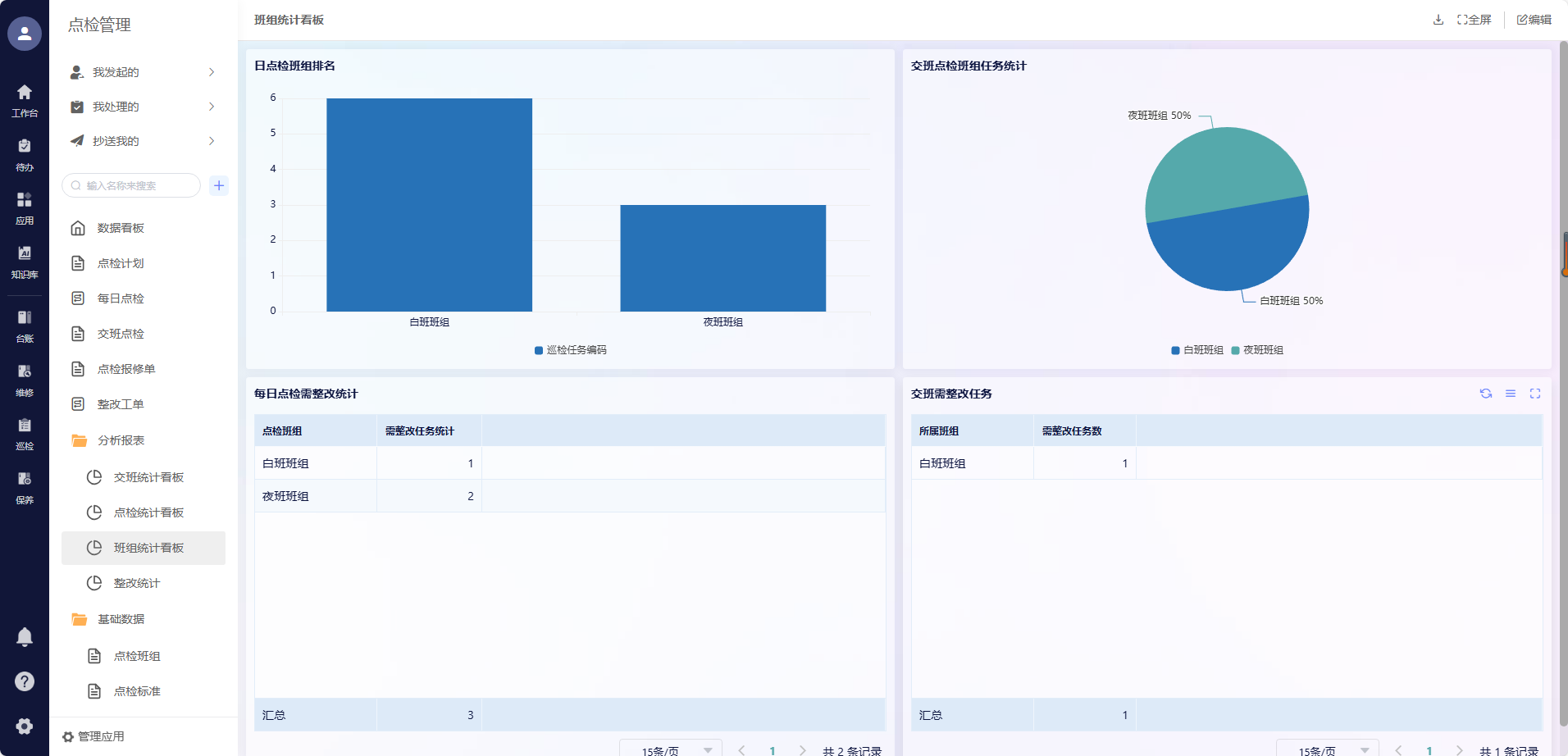

六、点检数据统计与分析

定期汇总点检数据,借助数据分析工具挖掘设备运行规律。重点分析超期未执行点检、高频异常设备、重复出现的故障类型等关键指标,形成设备健康状况报告。通过易点易动 BI 数据分析看板,可直观展示点检完成率、异常整改率、设备故障率等数据,为预防性维护提供数据支撑。

七、持续优化点检流程

根据点检数据反馈、设备运行状态变化及生产需求调整,持续优化点检标准与流程。例如针对高频故障部件,缩短点检周期;结合设备技术升级,更新点检项目与检测方法;通过知识库沉淀点检经验,提升点检人员专业能力。易点易动灵活定制功能支持快速调整点检表单与流程,确保点检工作始终适配企业发展需求。

通过以上 7 个关键步骤,企业可构建标准化、数字化的设备点检体系,有效减少计划外停机、延长设备寿命、提升技术人员工作效率,最终实现 OEE 的显著提升。易点易动设备管理系统提供从点检计划制定、数据采集到异常处置、数据分析的全流程解决方案,支持多平台使用与数据互通,助力企业快速落地设备点检标准化,赋能生产效能升级。