什么是设备的全生命周期管理?包括哪些流程

2025-11-03 15:09:41设备的全生命周期管理是一种系统化的管理方法,旨在通过全面、动态地跟踪设备从规划、采购、使用到退役的全过程,实现设备价值最大化、成本最优化和风险可控化。其核心是通过整合设备全流程数据,优化资源配置,延长设备使用寿命,提升运营效率,并确保合规性与安全性。

一、全生命周期管理的流程与阶段

设备全生命周期管理通常分为以下六个阶段,每个阶段包含关键流程和任务:

1.1 规划阶段(Planning)

- 需求分析:根据业务目标、产能需求或技术升级要求,明确设备功能、性能、数量等需求。

- 可行性研究:评估技术可行性、经济性(投资回报率、成本效益分析)及合规性(环保、安全标准)。

- 预算编制:制定设备采购、安装、调试及初期维护的预算计划。

- 决策审批:通过内部评审或管理层决策,确定设备采购方案。

关键工具:需求分析矩阵、成本效益模型、风险评估报告。

1.2.采购阶段(Procurement)

- 供应商选择:通过招标、询价或战略合作,筛选符合技术、质量、服务要求的供应商。

- 合同谈判:明确设备规格、交付时间、付款方式、保修条款及售后服务内容。

- 采购执行:签订合同后,跟踪设备生产、运输及到货验收。

- 安装调试:确保设备按规范安装,完成功能测试和性能验证。

关键工具:供应商评估表、采购合同模板、验收标准清单。

1.3 使用阶段(Operation)

- 日常运行管理:制定操作规程,监控设备运行状态(如温度、压力、振动等)。

- 维护保养:预防性维护:定期更换易损件、润滑、清洁等。

- 预测性维护:利用传感器或数据分析预测故障,提前干预。

- 性能监控:通过系统实时采集数据,分析设备效率、能耗等指标。

- 操作培训:对操作人员进行技能培训,确保规范使用设备。

关键工具:oT传感器、操作手册。

1.4 维护阶段(Maintenance)

- 故障处理:快速响应设备故障,进行根本原因分析(RCA)并修复。

- 备件管理:建立备件库存模型,优化库存水平,减少停机时间。

- 维护计划优化:根据设备历史数据调整维护周期,避免过度维护或维护不足。

- 技术改造:对老旧设备进行升级改造,提升性能或兼容性。

关键工具:故障树分析(FTA)、备件管理软件、维护日志。

1.5 退役阶段(Retirement)

- 退役评估:根据设备技术状态、剩余寿命及业务需求,决定是否报废、转售或再利用。

- 资产处置:报废处理:符合环保要求地拆解、回收或销毁设备。

- 二手转售:通过拍卖或渠道转让仍具价值的设备。

- 再利用:将设备部件拆解用于其他设备或备件。

- 数据归档:整理设备全生命周期数据,为后续采购或管理提供参考。

关键工具:资产评估报告、环保合规文件、数据归档系统。

1.6 数据分析与优化(Continuous Improvement)

- 全生命周期数据整合:将设备规划、采购、使用、维护等数据集中管理。

- 绩效分析:通过KPI(如MTBF、MTTR、OEE)评估设备管理效果。

- 优化建议:基于数据分析提出改进措施,如调整维护策略、优化采购流程等。

- 知识沉淀:将经验教训转化为标准操作流程(SOP)或培训材料。

关键工具:BI(商业智能)工具、大数据分析平台、知识管理系统。

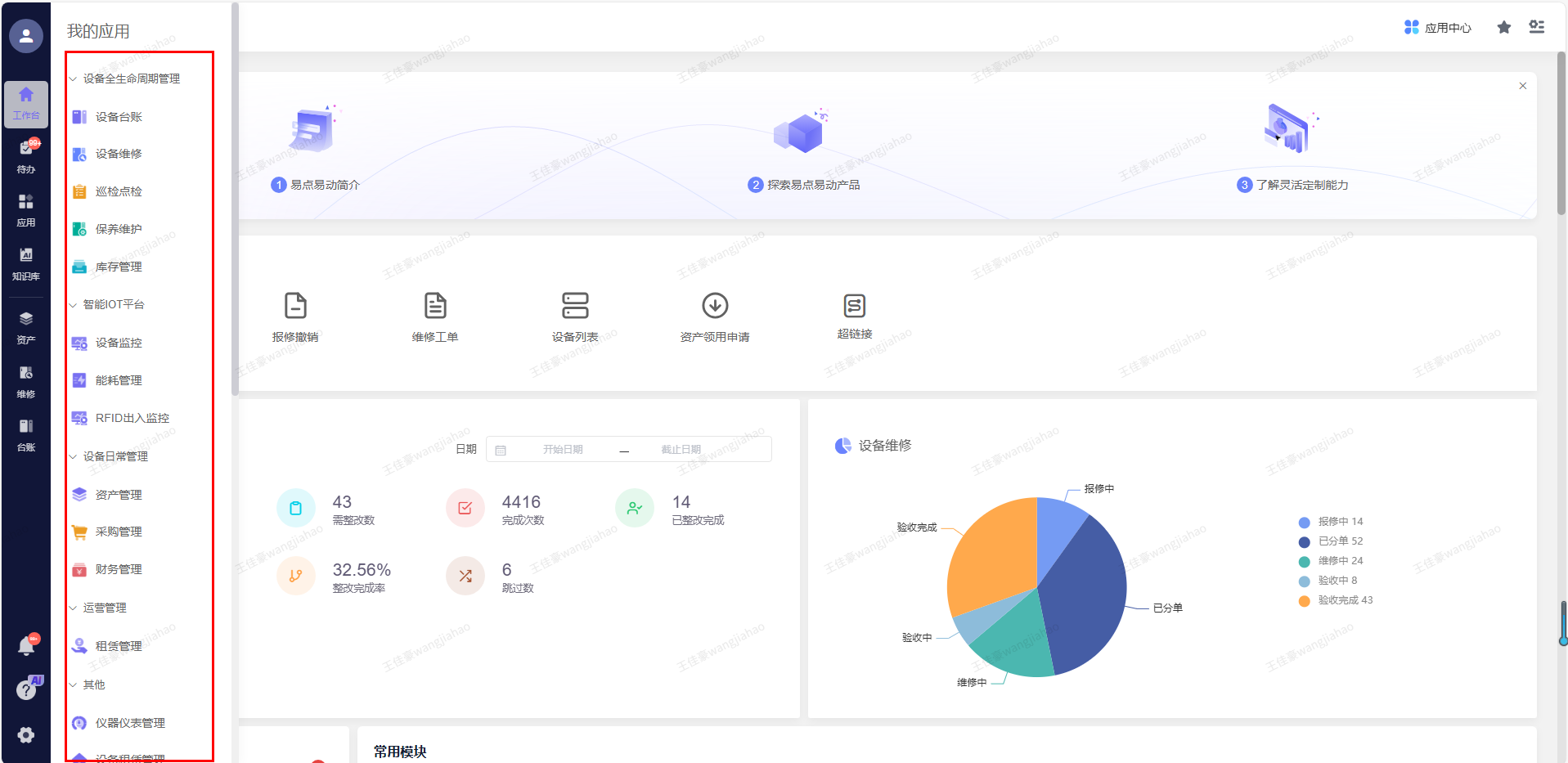

在工业4.0与数字化转型浪潮中,设备全生命周期管理系统已成为企业优化资产效能、控制运营成本的核心工具。它不仅覆盖设备从规划到报废的全流程,更通过数据驱动实现预防性维护、资源优化与战略决策。作为这一领域的标杆解决方案,易点易动设备管理系统以全生命周期管理为核心,为企业提供从采购到报废的一站式数字化管理服务。

二、设备全生命周期管理的核心定义与价值

设备全生命周期管理(Equipment Lifecycle Management, ELM)是指对设备从初始规划、采购安装、运行维护、更新改造到最终报废处置的全过程进行系统化、数字化管理。其核心目标是通过技术融合与流程重构,将设备从“消耗品”转化为“战略资源”,实现设备效能最大化、成本最优化与安全可持续化。

2.1 传统设备管理的局限性

传统模式仅关注设备在役期间的维修管理,存在三大痛点:

- 被动救火:故障后维修导致生产中断,维修成本高;

- 数据孤岛:采购、生产、财务部门信息割裂,难以协同决策;

- 资源浪费:备件库存积压或短缺,设备闲置率居高不下。

2.2 全生命周期管理的战略价值

通过覆盖设备全链条,ELM可实现:

- 成本降低:预防性维护减少突发故障,维修成本下降;

- 效率提升:设备利用率提高,生产效率提升;

- 风险可控:实时监测与预警降低安全事故概率;

- 数据赋能:全流程数据为投资决策提供科学依据。

三、设备全生命周期管理的五大核心流程

易点易动设备管理系统将ELM拆解为五大标准化流程,结合物联网、AI与区块链技术,实现全流程数字化闭环。

3.1 规划与设计阶段:从需求到方案的精准落地

- 需求分析:基于企业战略目标,结合产能规划、技术趋势与预算约束,制定设备选型标准。例如,某制造企业通过系统模拟不同产线配置,优化设备投资回报率。

- 技术方案设计:融入可靠性、可维修性、节能性、通用性四大维度。系统内置行业最佳实践库,支持快速生成符合ISO标准的设备技术规格书。

- 可行性评估:通过数据模型预测设备生命周期成本(LCC),涵盖采购成本、运维成本、能耗成本与残值回收。某风电企业借此规避高故障率机型,降低长期运维成本。

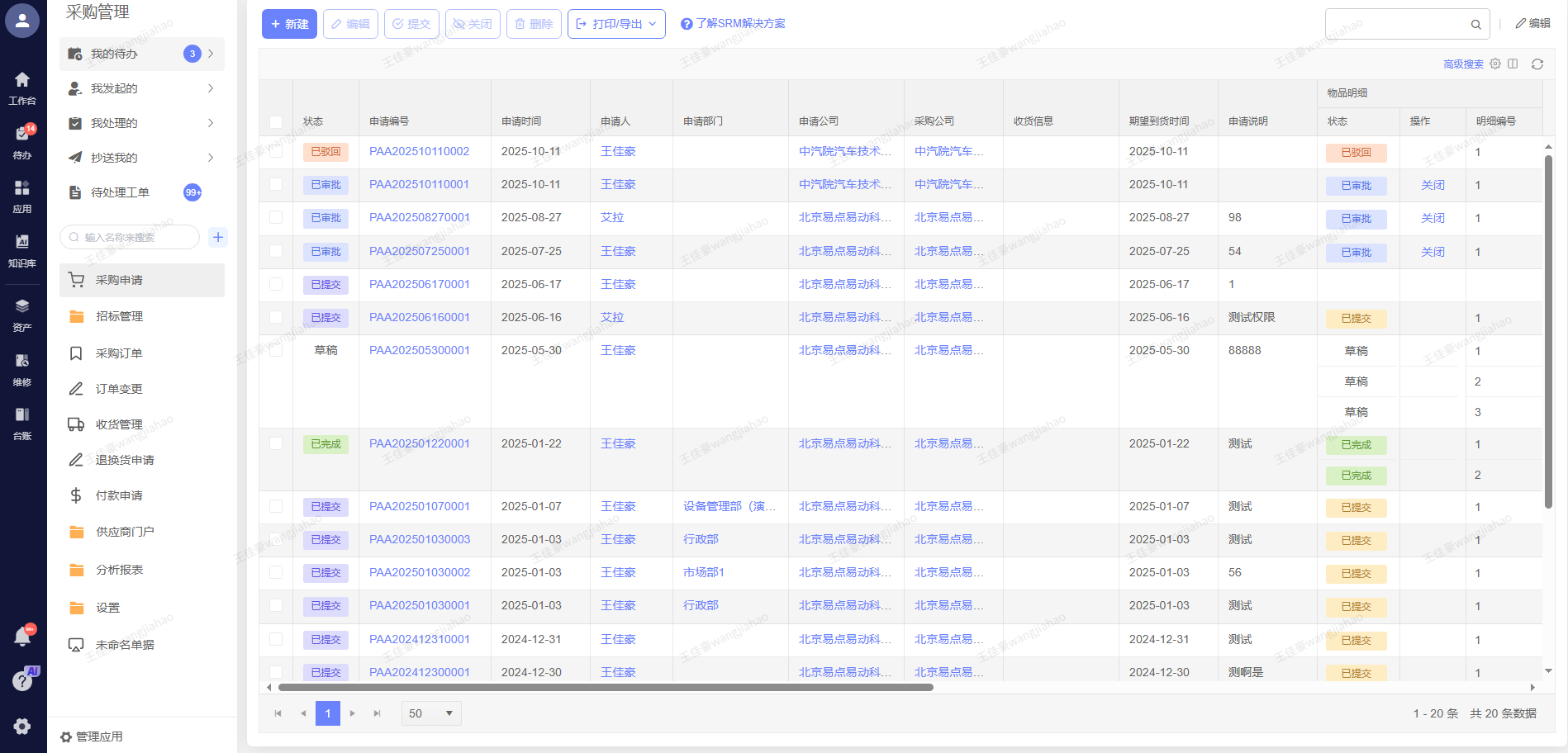

3.2 采购与安装阶段:透明化与标准化管控

- 供应商管理:系统集成供应商资质审核、历史合作评价与黑名单机制,确保供应商合规性。例如,某食品加工厂通过系统筛选出交货周期短、售后服务响应快的供应商,缩短采购周期。

- 采购流程可视化:从需求申请、跨部门审批到合同签订,全程线上留痕。系统自动比对预算与报价,预警超支风险。

- 安装调试标准化:提供开箱验收清单、安装质量检查表与试运行报告模板。某化工企业通过系统记录地基建设、水平调整等关键参数,确保设备安装达标率提升。

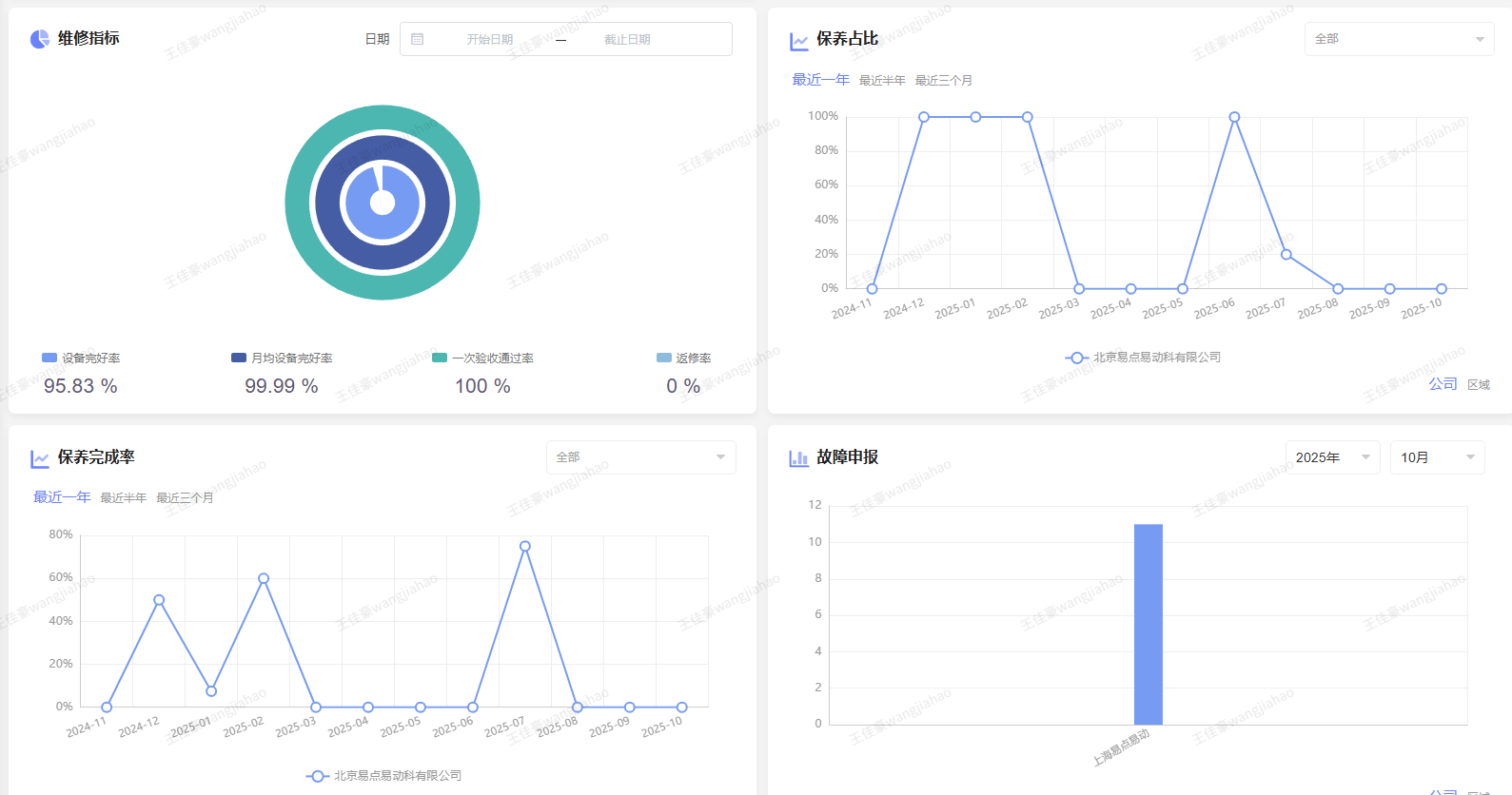

3.3 运行与维护阶段:预防性维护与智能决策

- 实时状态监测:集成传感器与物联网技术,实时采集温度、振动、压力等数据。系统内置AI算法,自动识别异常模式并触发预警。例如,某物流企业通过系统实时监测车辆行驶状态,提前发现轮胎磨损问题,避免事故发生。

- 预防性维护计划:根据设备类型、使用频率与历史故障数据,自动生成维护任务清单。系统支持备件库存预警,确保关键备件及时供应。某制造企业通过系统优化维护周期,减少非计划停机时间。

- 维修管理闭环:从故障报修、维修派工到验收评价,全程数字化跟踪。系统自动分析维修成本、工时与备件消耗,为维修策略优化提供依据。例如,某电子厂通过系统发现某型号设备故障率集中于特定模块,针对性升级改造后故障率下降。

3.4 更新与改造阶段:技术升级与资源再利用

- 性能评估模型:系统内置设备效能评估体系,综合考量产能、能耗、质量与成本四大指标。当设备综合效率低于阈值时,自动触发改造建议。

- 改造方案模拟:通过数字孪生技术,模拟不同改造方案对生产的影响。某汽车工厂借此优化产线布局,减少设备搬迁成本。

- 残值回收管理:系统支持报废设备残值评估、二手市场对接与环保拆解流程。例如,某风电企业通过系统回收复合材料叶片,实现资源循环利用。

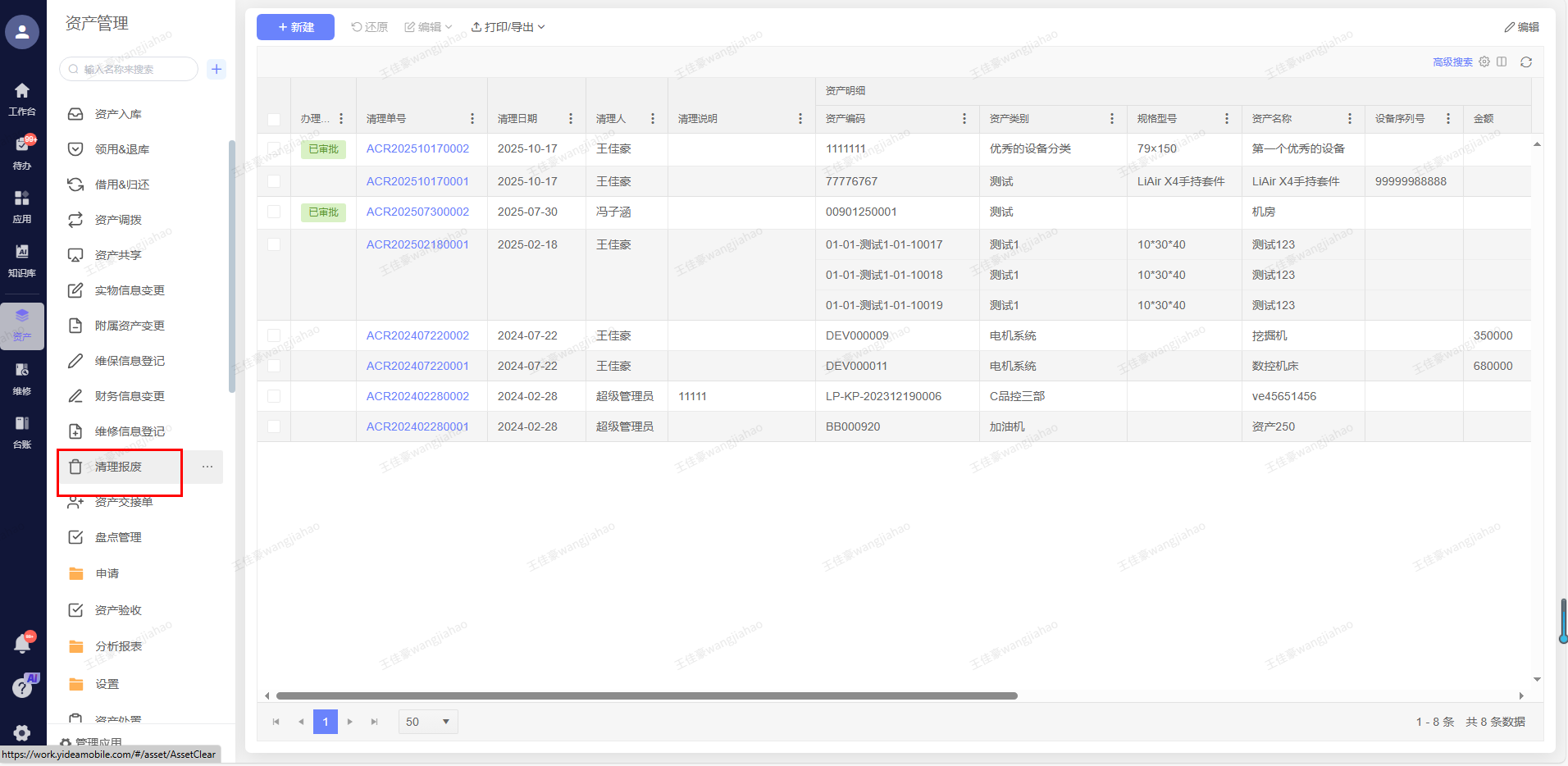

3.5 报废与处置阶段:合规化与价值最大化

- 报废审批流程:系统集成财务、EHS与审计部门审批节点,确保报废决策合规。某医药企业通过系统留存设备报废证据,顺利通过GMP认证。

- 处置渠道管理:提供废旧物资回收、二手设备转售与环保拆解三大路径。系统自动比对处置收益,推荐最优方案。例如,某机械厂通过系统转售闲置设备,回收资金用于新设备采购。

- 资产台账更新:报废设备自动从资产台账中移除,同步更新财务系统。系统支持历史数据追溯,便于审计与决策复盘。

四、易点易动设备管理系统:全生命周期管理的数字化实践

易点易动设备管理系统以“全流程覆盖、数据驱动、智能决策”为核心,为企业提供五大核心功能模块,助力实现设备资产数字化运营。

4.1 设备台账管理:一物一码,全生命周期追溯

- 信息标准化:支持设备基本信息、采购合同、维修记录、保养计划等20+类数据字段录入,实现设备档案电子化。

- 动态更新:通过扫码领用、维修上报、报废申请等移动端功能,实时同步设备状态变化。例如,某食品厂通过系统快速定位设备位置与责任人,减少设备丢失风险。

- 数据分析:提供设备利用率、故障率、维修成本等10+类报表,支持按部门、产线、设备类型多维度分析。某物流企业借此发现某区域车辆闲置率高,优化调度后运输效率提升。

4.2 预防性维护:从“被动维修”到“主动预防”

- 智能计划生成:根据设备运行时长、故障历史与生产计划,自动生成月度/季度维护任务。系统支持维护工单推送至维修人员APP,确保任务及时执行。

- 备件管理优化:实时监控备件库存,结合维护计划自动生成采购申请。某制造企业通过系统降低备件库存成本,同时减少因备件短缺导致的停机时间。

- 维修知识库:积累历史维修案例与解决方案,支持维修人员快速诊断故障。例如,某电子厂通过系统知识库将平均维修时长缩短。

4.3 实时监控与预警:7×24小时设备健康管理

- 多源数据采集:支持多种工业协议,兼容温度传感器、振动分析仪、电能表等设备数据接入。

- AI故障预测:基于模型,预测设备剩余使用寿命(RUL),提前触发维护任务。某风电企业通过系统预测叶片疲劳损伤,延长叶片使用寿命。

- 移动端报警:当设备参数超出阈值时,系统自动推送报警信息至相关人员微信/APP,支持图片上传,便于远程诊断。

4.4 成本分析与决策支持:从数据到价值的转化

- 全生命周期成本(LCC)模型:集成采购成本、运维成本、能耗成本与残值回收,计算设备单位产出成本。某化工企业借此淘汰高LCC设备,年节约成本。

- 投资回报分析:模拟不同设备配置对产能、质量与成本的影响,为新设备采购提供决策依据。例如,某汽车零部件厂通过系统选择高性价比设备,缩短投资回收期。

- 碳排放追踪:记录设备能耗数据,计算碳排放量,支持企业ESG报告编制。某新能源企业通过系统优化设备运行策略,降低碳排放。

4.5 移动化与协同:打破部门壁垒,提升管理效率

- 多角色权限管理:支持管理员、操作员、维修员、监督员四级权限,确保数据安全与操作合规。例如,维修员仅可查看设备内部状态,无法修改采购合同。

- 跨部门流程审批:集成采购申请、维修派工、报废审批等流程,支持会签、转办、加签等灵活审批模式。某集团企业通过系统将审批周期缩短。

- 微信/APP集成:支持扫码领用、维修上报、数据查询等20+类功能,实现“随时随地管设备”。例如,某物流企业司机通过APP上报车辆故障,维修团队30分钟内响应。

五、网民问答:真实场景中的ELM应用解析

Q1:我们公司设备多,管理混乱,易点易动能解决吗?

A:当然能!易点易动专为设备密集型企业设计,覆盖采购、领用、维修、报废全流程。比如某制造企业用系统后,设备故障率降,维修成本减,利用率提。您只需三步:录入设备信息建台账、扫码领用简化流程、设置维护提醒保运行,就能告别混乱!

Q2:易点易动怎么帮我们降成本?

A:从四个角度省钱!第一,预防性维护减少突发故障,维修费降;第二,备件库存预警避免积压或缺货,采购成本减;第三,设备利用率分析优化调配,闲置浪费少;第四,全生命周期成本模型选高性价比设备,投资回报高。某物流企业用系统后,年省运维成本!

Q3:小公司能用易点易动吗?操作难吗?

A:必须能用!系统支持SaaS模式,按需付费,无IT团队也能用。界面简洁,非IT人员5分钟上手:设计表单收数据、设计流程批申请、看仪表盘查分析。某10人维修团队用系统后,管理效率翻番,还支持手机操作,随时随地管设备!

Q4:易点易动能对接我们现有的ERP吗?

A:当然可以!系统提供开放API,支持与用友、金蝶、SAP等ERP无缝对接,数据实时同步。比如某集团企业通过API将设备维修数据传至财务系统,自动生成维修成本报表,减少人工录入错误,提升数据准确性。

六、结语:以全生命周期管理,驱动企业资产效能跃升

在设备成为核心生产要素的今天,设备全生命周期管理系统已从“可选工具”升级为“战略必需”。易点易动设备管理系统通过覆盖规划、采购、运行、维护、报废的全流程数字化,结合AI预警、移动协同与成本分析,帮助企业实现设备资产的高效运营与价值最大化。无论是制造、物流、能源还是食品行业,易点易动都能提供量身定制的解决方案,助力企业在数字化转型中抢占先机。

立即注册试用易点易动设备管理系统,体验全生命周期管理带来的效率革命!