企业设备管理系统:揭秘易点易动如何保障生产连续性

2025-12-1 15:09:41对制造企业来说,生产线上的设备突然停机,就像人体心脏骤停——每停一分钟,都是真金白银的损失。某汽车厂曾因关键设备故障停产12小时,直接损失超500万;某电子厂因维修工单派错,生产线停摆24小时,订单违约金都付了不少。

这些糟心事儿,根源都在传统设备管理的"老毛病"上:全靠人工巡检凭经验判断,小故障查不出来,等发现时已经炸了锅;维修全靠"事后救火",零件没库存、师傅没档期,越急越乱;设备信息记在本子上,查起来翻半天,根本没法提前预防。

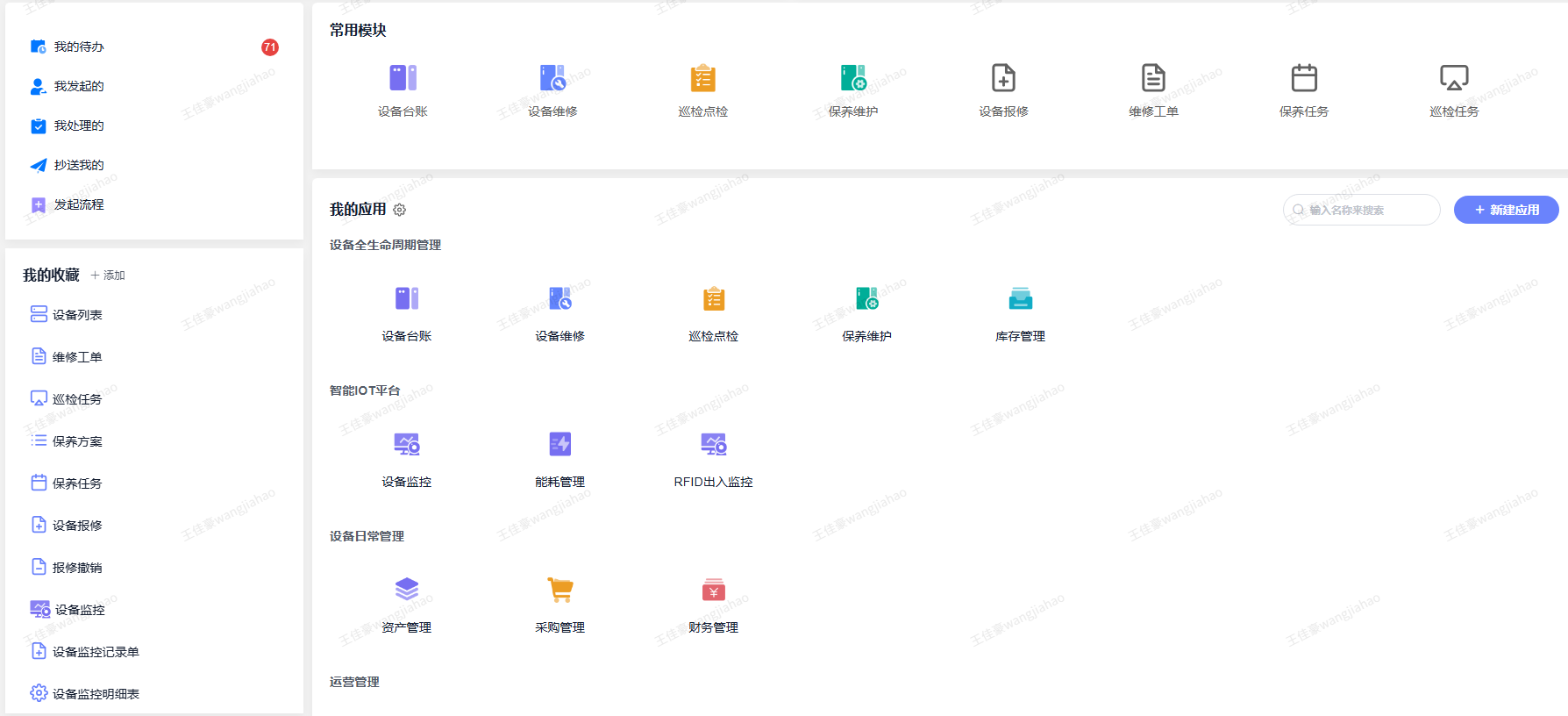

而易点易动设备管理系统,就是帮企业治好这些"老毛病"的实用工具。不靠花哨概念,只凭实打实的功能,从监测、预警到维修、优化,全流程守住生产的"生命线",让设备少出问题、出了问题快解决。

一、设备状态全时在线,故障苗头早发现

传统巡检最怕"看不见、查不准"——师傅走一圈,电机温度高一点、轴承有点异响,经验不足就漏过去了,等设备真停了才追悔莫及。

易点易动的做法很直接:给设备装上个"智能体检仪"。在电机、齿轮箱这些关键部位装个传感器,温度、振动、压力这些数据,每秒都在实时上传。不用人工盯着看,系统后台自动比对数据,一旦超出正常范围,马上就给维修师傅的手机发预警,连哪个设备、可能出了啥问题都写得明明白白。

就像纺织厂的织机,轴承刚开始磨损时振动频率会变,传感器一捕捉到异常,预警信息立刻推送,师傅赶过去换个小零件,花几十块钱就解决问题,压根不会闹到生产线停机。现在用这套系统的企业,设备突发故障概率直接降了10%-20%,这就是提前预防的底气。

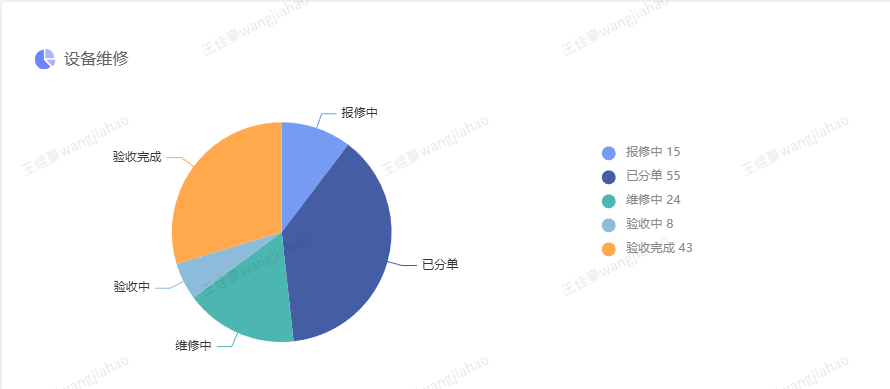

二、维修调度智能协同,别让"等"耽误生产

设备坏了最急人的是什么?师傅不知道、零件没库存、工单传错了。某物流中心以前维修师傅天天跑冤枉路,一半时间都耗在无效奔波上,真有紧急故障反而排不上队。

用易点易动就简单多了:现场员工发现问题,掏出手机扫一下设备上的二维码,30秒就能提交维修工单,故障照片、位置信息自动带上。系统会根据故障类型、师傅的技能和位置派单,不用再打电话挨个问。

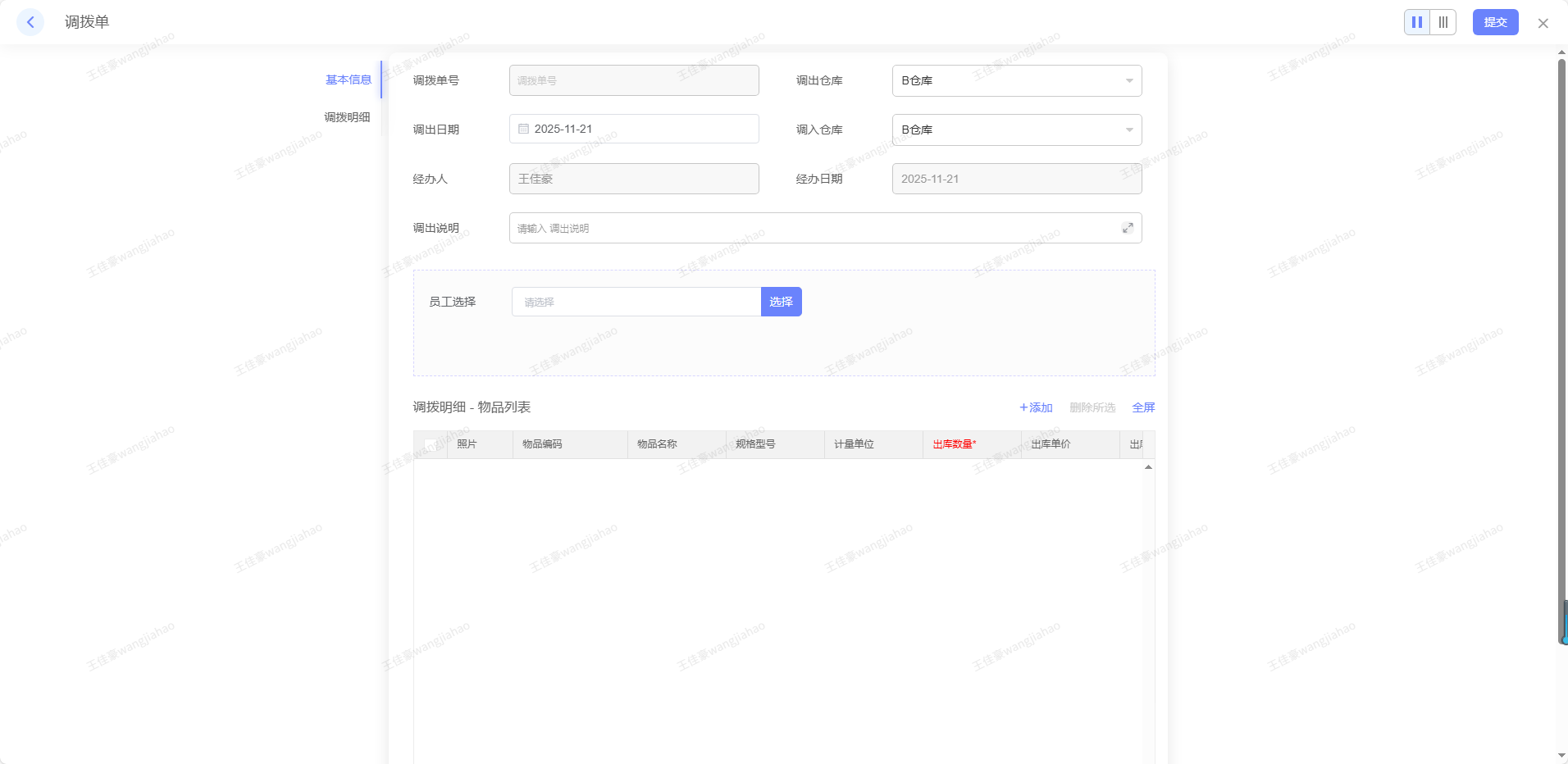

备件库存也能实时查,工单里直接显示零件够不够、在哪个仓库,不用再翻库存本、打电话确认。师傅接到单,手机上就能看到维修步骤、历史故障记录,带上工具直奔现场,平均每个工单的响应速度能快15-30分钟,小故障半小时内就能搞定。

三、保养计划自动提醒,别等坏了再花钱

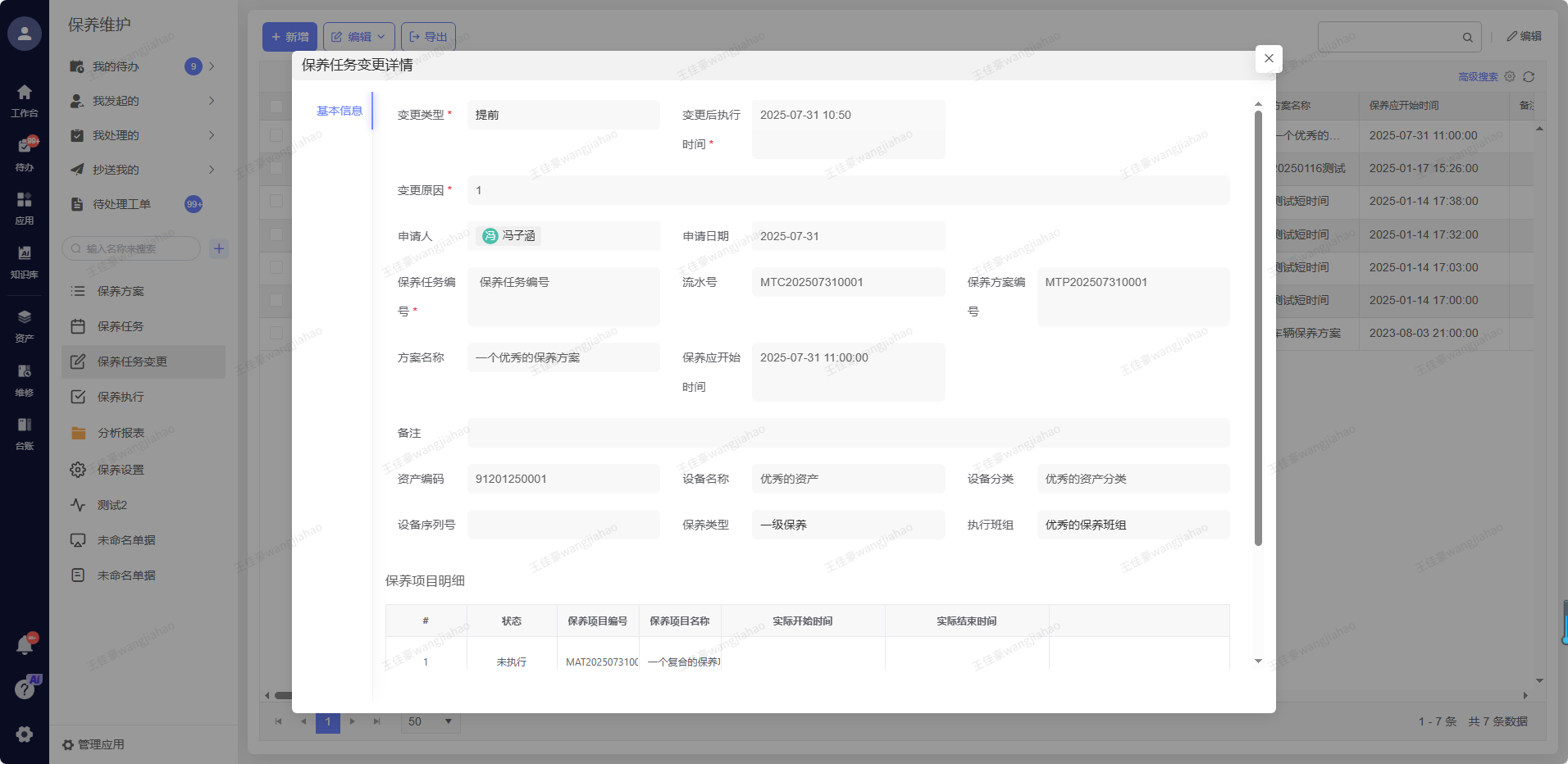

很多设备故障,都是"欠保养"作出来的。按固定周期换零件也不靠谱——有的设备用得省,没到时间就换掉太浪费;有的设备天天满负荷转,到点没换就出问题。

易点易动能根据设备的实际运行情况,制定个性化的保养计划。比如注塑机,根据螺杆转动次数、料筒温度变化来算保养时间,该换滤网、该上润滑油了,系统提前3天就发提醒,直接生成保养工单。

保养师傅照着工单做,做完直接在手机上标记完成,数据自动存档。再也不会出现"忘了保养""保养不到位"的情况,设备寿命能延长不少,保养效率也提了20%-36%,算下来每年省的维护费可不是小数目。

四、数据说话帮你优化,让设备越用越顺手

设备管理不能只停留在"不坏就行",还得让设备跑得更高效。但传统管理全凭感觉,根本不知道哪台设备能耗高、哪道工序拖后腿。

易点易动会把所有设备的运行数据、维修记录、能耗情况都整理成报表,不用人工统计,打开系统就能看到:哪台机床OEE(综合效率)低,是老出故障还是保养不到位;哪个车间能耗比上个月高,问题出在设备参数还是使用习惯。

有个水泥厂用了系统后发现,回转窑的温度控制参数不合理,调整之后能耗直接降了15%;半导体厂优化了光刻机的参数,产品良率波动也稳了。这些优化不是靠猜,全是数据堆出来的实在效果。

五、小投入换大回报,实用才是硬道理

很多企业担心数字化系统复杂、花钱多,其实易点易动完全没这问题。手机APP操作,师傅半天就能学会;不用改生产线、不用买昂贵的服务器,云端部署,开个账号就能用。

而且回报看得见:巡检效率提了12%-25%,不用再养那么多巡检人员;备件库存降了20%-30%,不用再压着一堆零件占资金;设备非计划停机少了,产能稳了,订单交付也及时了。某机械制造厂用了半年,光维护成本就省了40多万,这就是实实在在的收益。

对企业来说,生产连续性就是竞争力。易点易动不玩虚的,用"实时监测+智能预警+高效调度+数据优化"这套组合拳,帮你把设备管得明明白白,让生产线少停机、多产货。现在点击下方按钮,免费申请试用,看看你的设备管理能省多少心、多赚多少钱。