易点易动设备管理系统:AI预警功能,提前规避设备故障

2025-12-11 15:09:41许多企业管理者对设备管理的印象往往停留在:“设备不坏就不修,坏了再处理就行。”

所以一说到设备维护,最先想到的就是:“等设备出故障了再安排维修人员,维修费用能不能再压一压?备件是不是可以选更便宜的?”

- 短期看,维修成本似乎控制住了,但一段时间后你会发现:设备停机时间变长了,生产效率大幅下降;

- 故障频发,产品质量受到影响,客户投诉增多;

- 生产计划被打乱,交货期延迟,影响企业信誉;

- 紧急维修费用高昂,备件采购成本也因临时加急而上升。

最后一算账,看似维修成本降低了,实际因设备故障带来的综合损失却更大了,麻烦也接踵而至。

这其实就是很多企业设备管理“走偏了”的典型表现。说白了,不是设备维护人员不努力,是管理方向错了。

真正影响企业设备综合成本和运营效率的,不止是维修费用高不高,还有设备运行稳不稳、维护策略合不合理、预警机制跟不跟得上。

今天这篇就讲三个最容易忽略但最关键的设备管理误区:

- 只看维修费用:以为压低维修单价就是控制成本;

- 不看维护策略:忽略了“预防性维护”比“事后维修”更划算;

- 不看预警机制:缺乏提前感知设备故障的能力,导致损失扩大。

如果企业不把这三件事想明白,不管你怎么压低维修费用、怎么挑选备件,最后都只能是“越修越亏”。

一、只看维修费用:以为维修便宜就是真的省钱

这个误区,是最常见、也最容易让管理者觉得“成本控制有效”的。

“哇,这次设备维修费用比上次少了20%,设备维护部门干得不错!”

- 但别急着高兴,下面几个问题要一起问清楚:为了压低维修费用,是不是找了经验不足的维修人员?他们能否彻底解决问题?

- 是否使用了质量较差的备件,导致设备性能下降?

- 是否只是进行了临时修复,没有解决根本问题,后续故障风险增加?

- 维修过程中是否因操作不当,对设备造成了二次损坏?

降的是维修单价,不一定降的是设备综合使用成本;省的是维修的钱,不一定省的是因设备故障带来的生产损失。

举个例子:

某制造企业的一台关键生产设备出现故障,为了降低维修成本,选择了一家报价较低但口碑一般的维修公司。维修人员到场后,虽然快速修复了设备,但使用的备件质量较差。

- 但后面发现:设备运行一段时间后,再次出现故障,且故障范围扩大,导致设备停机时间更长;

- 由于设备性能下降,生产出的产品质量不稳定,客户投诉增加,部分产品需要返工,增加了生产成本;

- 频繁的故障维修,不仅影响了生产计划,还导致维修人员多次上门,增加了维修费用和人力成本。

结果一算,总成本反而更高。

所以,真正的设备成本控制,不是“压低维修单价”,而是要搞清楚:

这笔维修费用砍下来了,会不会因设备后续故障带来更大的生产损失?

二、不看维护策略:只注重事后维修,却忽略了“预防性维护”

有些管理者会说:“设备坏了再修就行,平时维护多花钱没必要。”

这个思路看似节省了日常维护费用,但问题是:

有时候,你不是“维修费用高”,而是“维护策略错”。

- 维护策略不合理,具体表现在哪?缺乏定期的设备巡检和保养计划,设备隐患不能及时发现和排除;

- 对设备的运行状态和性能参数缺乏监控,无法提前预测设备故障;

- 过度依赖事后维修,导致设备故障频繁发生,维修成本居高不下;

- 没有根据设备的重要性和使用频率,制定差异化的维护策略。

你注重了事后维修,却忽略了预防性维护可以避免设备故障带来的更大损失。

举个例子:

一家化工企业的部分设备长期处于高温、高压、腐蚀性环境中运行,但企业一直采用事后维修的方式,只有在设备出现故障时才进行维修。

- 后面一分析才发现:由于缺乏定期的巡检和保养,设备的一些小故障没有及时发现和处理,逐渐演变成大故障,导致设备停机时间延长;

- 设备的关键部件因长期磨损和腐蚀,性能下降,但企业没有提前更换,最终导致设备报废,需要重新采购新设备,成本高昂;

- 因设备故障频繁发生,生产计划被打乱,产品质量受到影响,客户订单减少,企业利润下降。

后来他们调整了维护策略:

- 制定了详细的设备巡检和保养计划,定期对设备进行检查和维护;

- 安装了设备状态监测系统,实时监控设备的运行状态和性能参数,提前预测设备故障;

- 根据设备的重要性和使用频率,制定了差异化的维护策略,对关键设备进行重点维护。

结果没有增加太多的日常维护费用,设备的综合使用成本反而下降了30%。

三、不看预警机制:缺乏提前感知设备故障的能力,导致损失扩大

很多人设备管理,看的是“设备坏了再处理”,但真正的高手,看的是“在设备出现故障前就能提前感知,采取措施避免故障发生”。

- 预警机制视角包括哪些?数据监测:是否对设备的运行数据(如温度、压力、振动等)进行实时监测?

- 异常分析:能否及时发现设备运行数据的异常变化,并进行分析判断?

- 预警通知:当设备出现异常时,是否能及时向相关人员发出预警通知?

- 应急处理:是否有完善的应急处理预案,以便在设备出现故障时能够迅速响应,减少损失?

举个例子:

- 你现在有一台大型生产设备,一直运行正常,但没有安装设备状态监测系统和预警机制。短期设备运行看似没有问题,生产正常进行;

- 但设备内部的一个关键部件已经出现磨损,运行数据开始出现异常,但由于没有监测和预警,你没有及时发现;

- 几天后,该部件突然损坏,导致设备停机,生产中断;

- 由于设备停机时间较长,影响了订单交付,客户索赔、砍单;

- 企业内部又进行了一场“谁该负责”的争论。

一时的疏忽,很可能毁了企业的生产计划和利润。

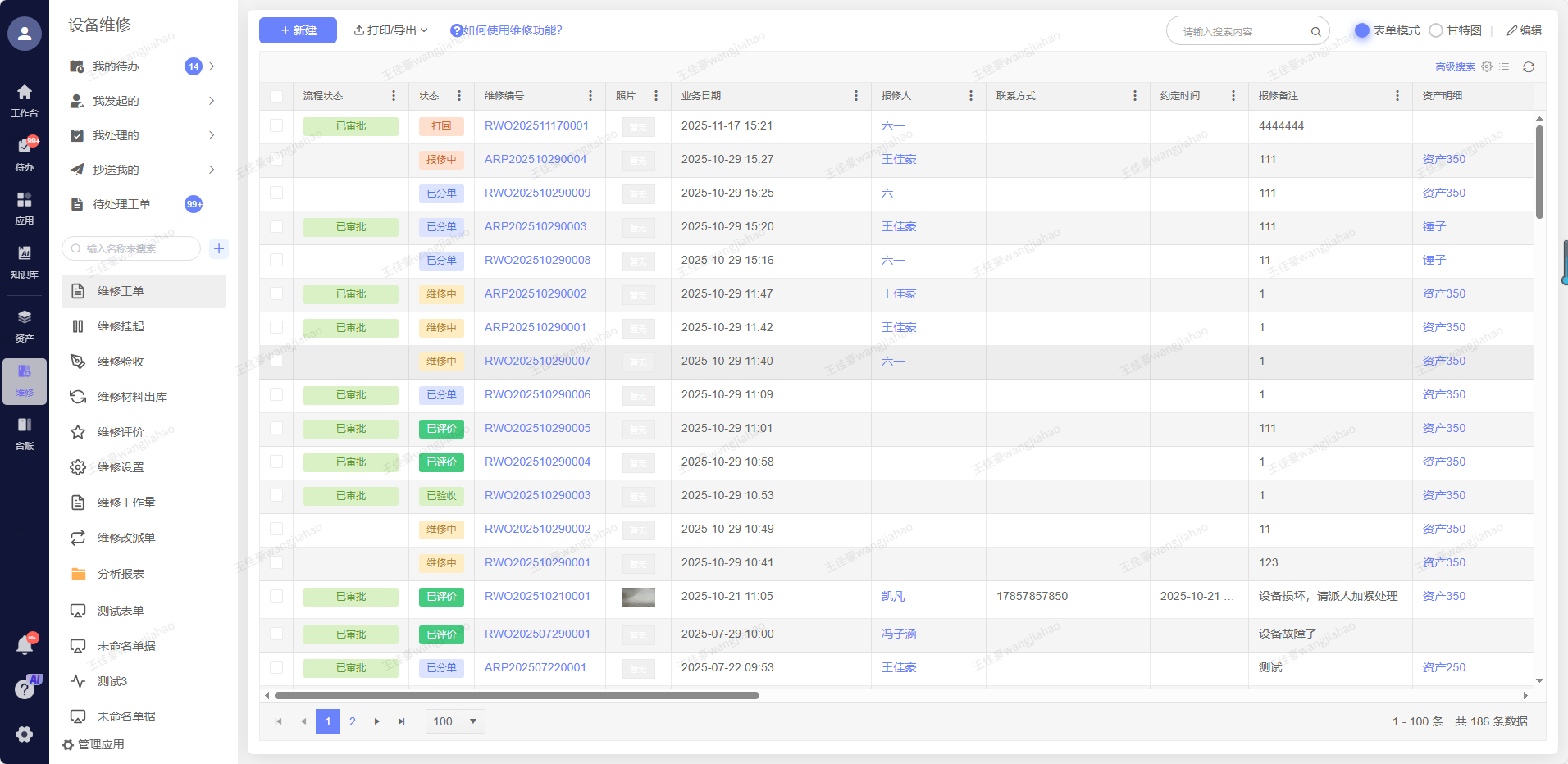

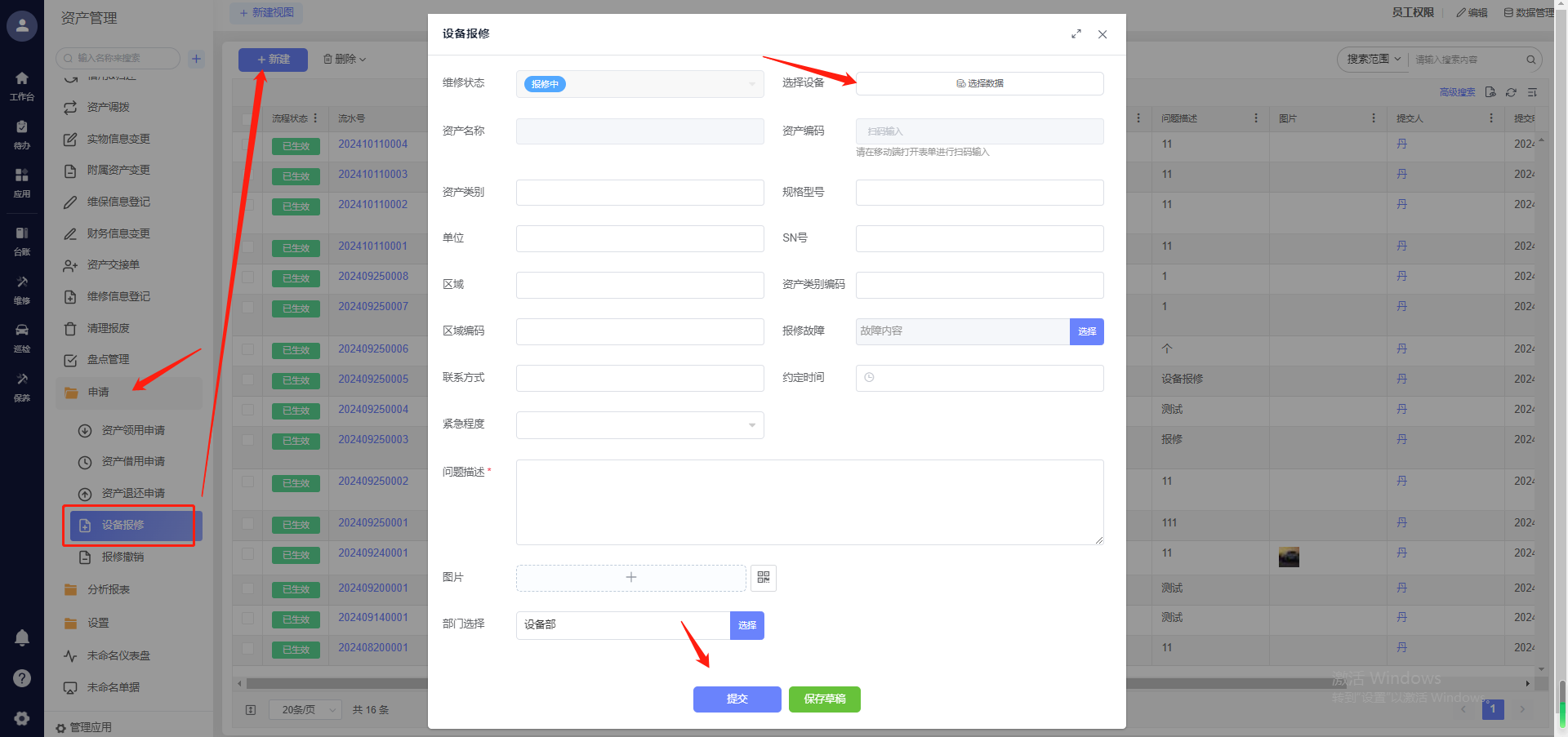

四、如何用易点易动设备管理系统做好设备管理?

很多公司上了易点易动设备管理系统以后,

第一反应是:“我们终于能线上记录设备信息、线上提交维修申请了,管理方便多了!”

但真要说“有没有帮我们提前规避设备故障、控制成本”?很多人就说不上来了。

为什么?

易点易动设备管理系统不是自动解决设备故障的神器,而是让“设备管理的思路”可以流程化、可执行、能监控的系统工具。

那它到底在哪些点上能帮上设备管理?

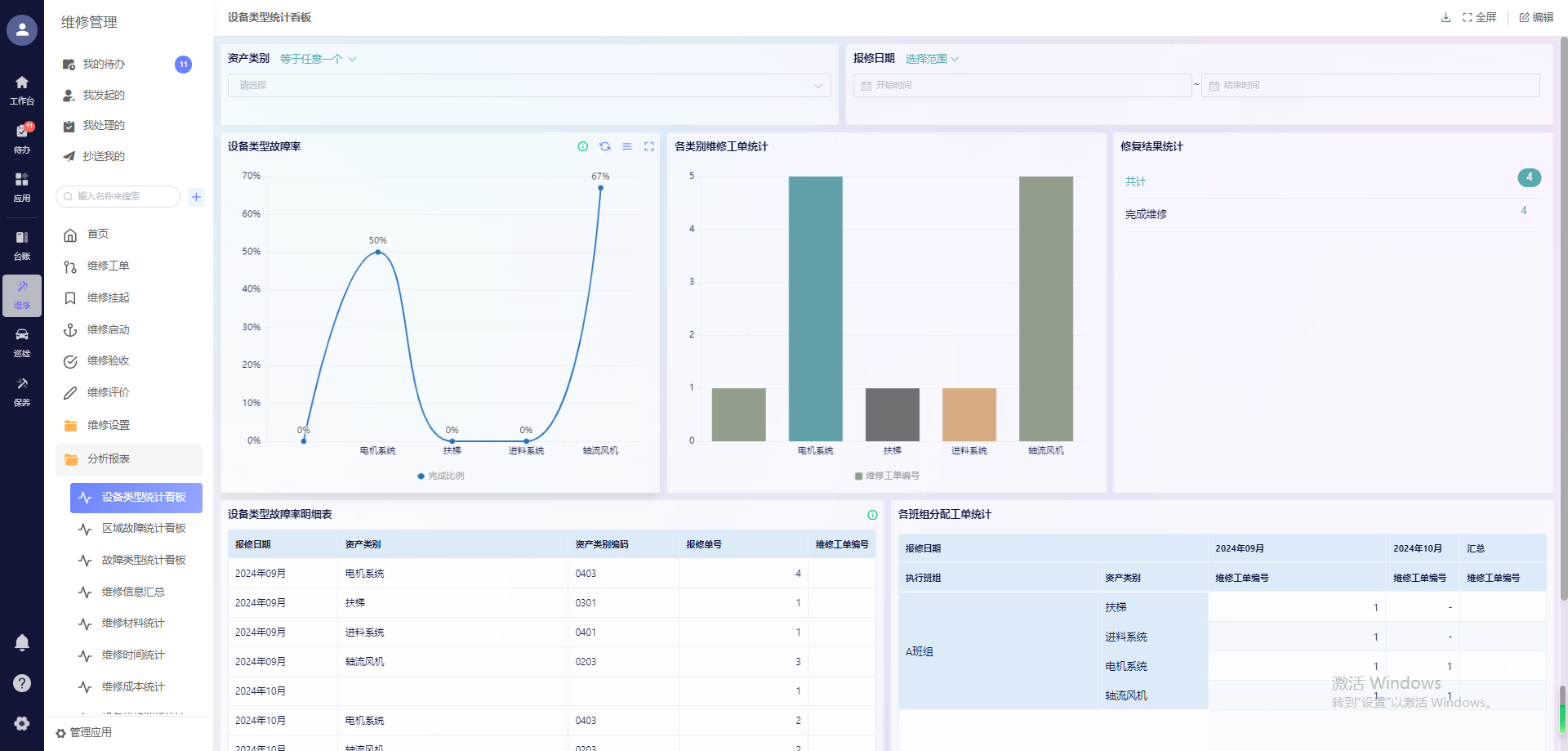

实时数据监测:让设备状态一目了然

以前:

- 设备运行数据靠人工记录,不准确、不及时;

- 无法实时掌握设备的运行状态和性能参数,难以提前发现设备隐患。

现在上易点易动设备管理系统:

- 通过传感器实时采集设备的运行数据(如温度、压力、振动等),并上传到系统;

- 系统对采集到的数据进行分析和处理,生成设备运行状态报告和性能趋势图;

- 当设备运行数据出现异常时,系统自动发出预警通知,提醒相关人员及时处理。

帮助:

- 消除人工记录的误差和延迟,实现设备状态的实时监测;

- 提前发现设备隐患,避免设备故障的发生,减少维修成本和生产损失。

智能预警分析:提前感知设备故障风险

易点易动设备管理系统可以实现:

- 基于大数据和人工智能算法,对设备运行数据进行深度分析,建立设备故障预测模型;

- 根据设备的历史运行数据和故障记录,预测设备可能出现的故障类型和时间;

- 当系统预测到设备可能出现故障时,自动发出预警通知,并提供相应的处理建议。

帮助:

- 不再被动等待设备故障发生,而是主动提前感知设备故障风险;

- 根据预警信息,提前制定维修计划和备件采购计划,避免因设备故障导致的生产中断。

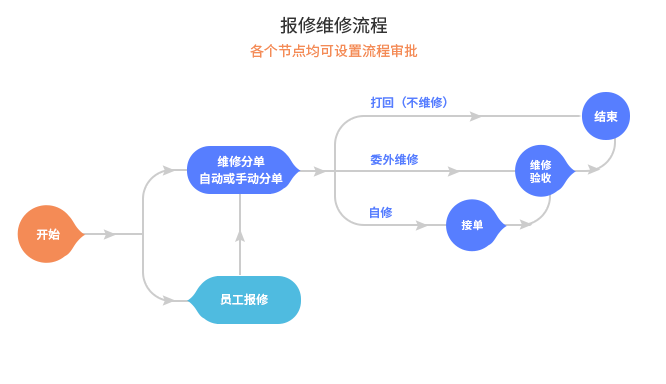

维护计划管理:制定科学合理的维护策略

降本不是“减少维护次数”,而是根据设备的特点和使用情况,制定科学合理的维护策略。

- 易点易动设备管理系统可以实现:根据设备的类型、重要性、使用频率等因素,制定差异化的维护计划;

- 对关键设备进行重点维护,增加巡检和保养的频率;

- 对一般设备进行定期维护,确保设备的正常运行;

- 系统自动提醒维护人员按照维护计划进行设备维护,并记录维护情况。

帮助:

- 不再一刀切地减少维护次数,而是有的放矢地进行设备维护;

- 系统里的维护记录、故障统计等功能,帮助你量化判断“哪种维护策略更有效”。

备件库存管理:优化备件采购和库存水平

很多企业在备件管理方面存在库存积压或缺货的问题,导致资金占用过多或设备维修不及时。

- 易点易动设备管理系统里有:历史备件使用记录(同一设备、不同故障类型);

- 备件采购价格记录和供应商信息;

- 根据设备故障预测模型和备件使用情况,自动生成备件采购计划和库存预警。

帮助:

- 谈备件采购不是拍脑袋,而是有数据、有模型地制定采购计划;

- 避免备件库存积压或缺货,降低备件采购成本和资金占用。

联动生产系统:设备管理与生产计划协同

很多企业的设备管理和生产计划是脱节的,导致设备故障时生产计划被打乱,影响生产效率和订单交付。

- 易点易动设备管理系统如果和生产系统打通,可以:提前了解生产计划,根据生产任务安排设备维护计划;

- 当设备出现故障时,及时调整生产计划,避免生产中断;

- 系统自动生成设备维护和生产计划调整报告,供管理层决策参考。

帮助:

- 设备管理不再是“孤立的管理”,而是与生产计划协同进行;

- 有计划地进行设备维护,保障生产的连续性和稳定性。

对接财务系统:设备成本直接影响企业利润

易点易动设备管理系统还能跟财务模块打通,做到:

- 每次设备维修和备件采购自动对照预算;

- 实时追踪设备的使用成本和维修成本;

- 形成“预算 vs 实际设备成本 vs 生产利润”的联动分析。

帮助:

- 设备成本控制目标不再空泛,而是能具体看到“这台设备维修花了多少钱、对生产利润影响了多少”;

- 倒推式优化:生产利润不达标,回头分析设备成本,是系统分析说话,而不是靠拍脑袋猜。

最后说一句

说到底,设备管理不是“坏了再修”,是监测出来的、预防出来的、协同出来的。

只盯着维修费用,看不到维护策略,只注重事后维修,不管预警机制,这种“省钱”,迟早要用更高的生产损失补回来。

- 真正聪明的设备管理,是三件事:把设备状态算清楚,知道设备运行稳不稳、隐患在哪;

- 把维护计划排顺了,让设备维护配合生产计划,不靠救火;

- 把系统用起来,让策略能落地、过程能追溯、结果可复盘。

设备管理不是一个动作,而是一整套能力的体现。想要设备运行稳定、成本可控、生产高效,就得跳出“事后维修思维”,转向“预防性维护、系统协同、长期优化”。

最后一句话收尾:设备,是企业生产运营的核心资产。管理方向选对了,才谈得上真正的降本增效、稳定生产。