设备管理的10大注意要点!制造业必看!

2026-01-30 15:09:41对制造业而言,设备是生产的核心命脉,设备稳定则产能可控、成本可控。做好设备管理不是靠零散操作,而是要覆盖全生命周期的规范管控。以下10大核心要点,直白讲透制造业设备管理的关键,帮你避开故障坑、提效降本。

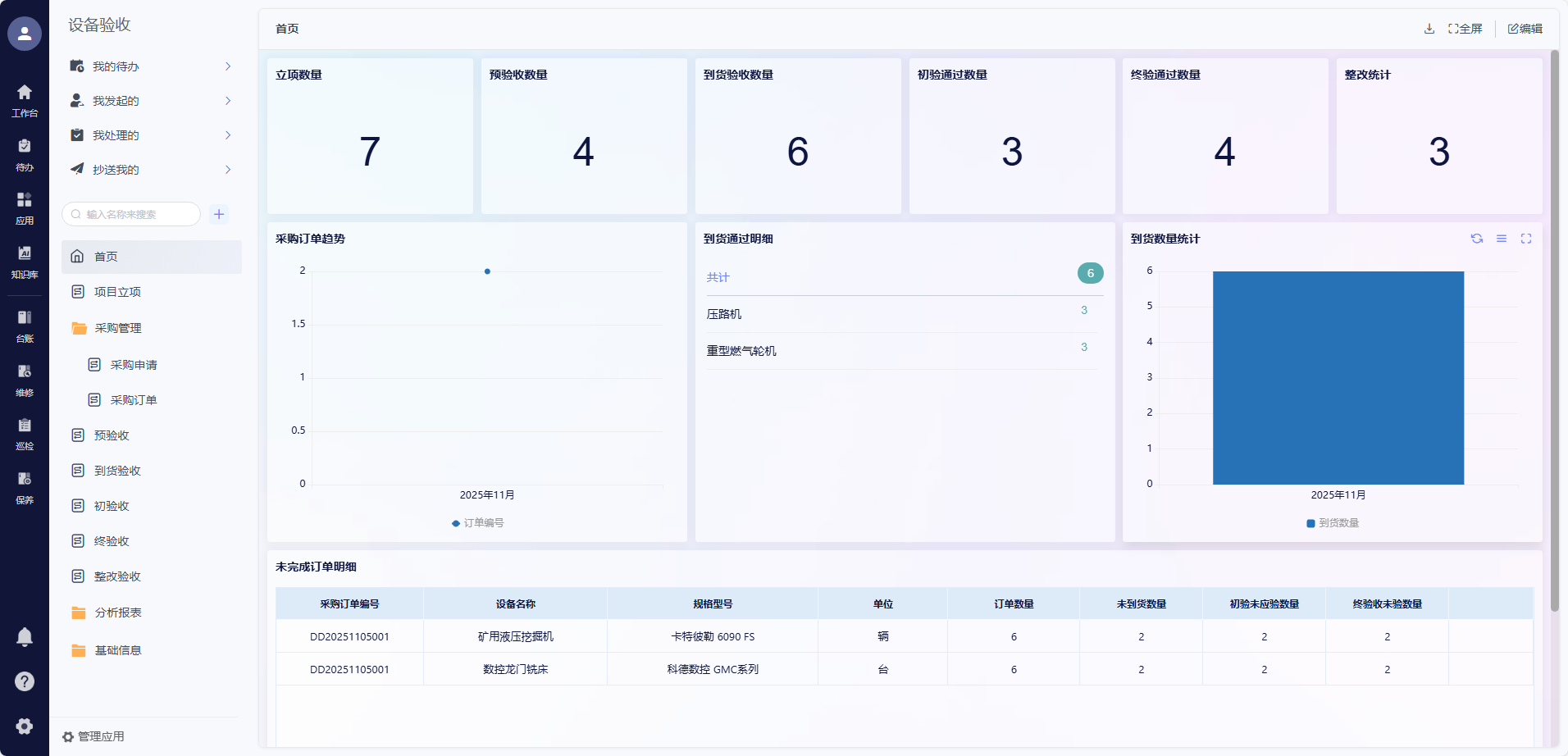

一、选型采购:从源头避开先天隐患

设备选不对,后续管理全白费。选型绝不能只看价格,要紧扣生产需求:匹配实际负荷,24小时连续生产线就选重载设备,别用间歇工况的轻型设备;优先选备件通用、供应商响应快的品牌,避免小众型号故障后等备件停机数天;预留智能监测接口,方便后期接入管理系统,为数字化管控打基础。同时要核查合规资质,特种设备必须具备对应制造许可证,杜绝“三无”设备。

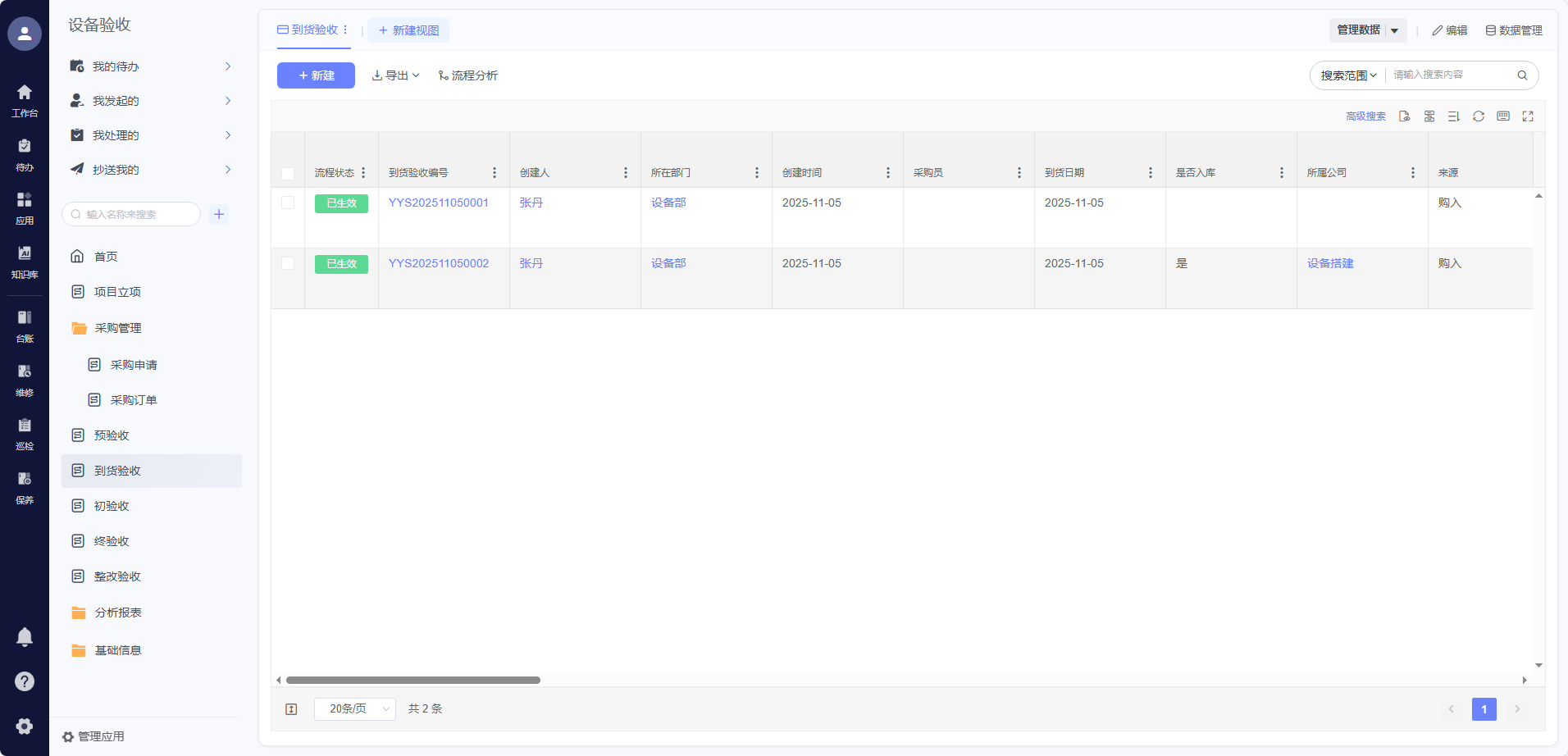

二、安装验收:杜绝“带病投用”

安装精度直接决定设备寿命,尤其是旋转设备,联轴器对中偏差需控制在0.1mm以内,否则会加速磨损,缩短寿命30%以上。验收要量化标准,按设备说明书和行业规范逐项核对,压力容器需做水压、气密性试验,联动工艺部门验证满负荷运行稳定性,同时确认安全设施联动有效,验收不合格坚决不投用。

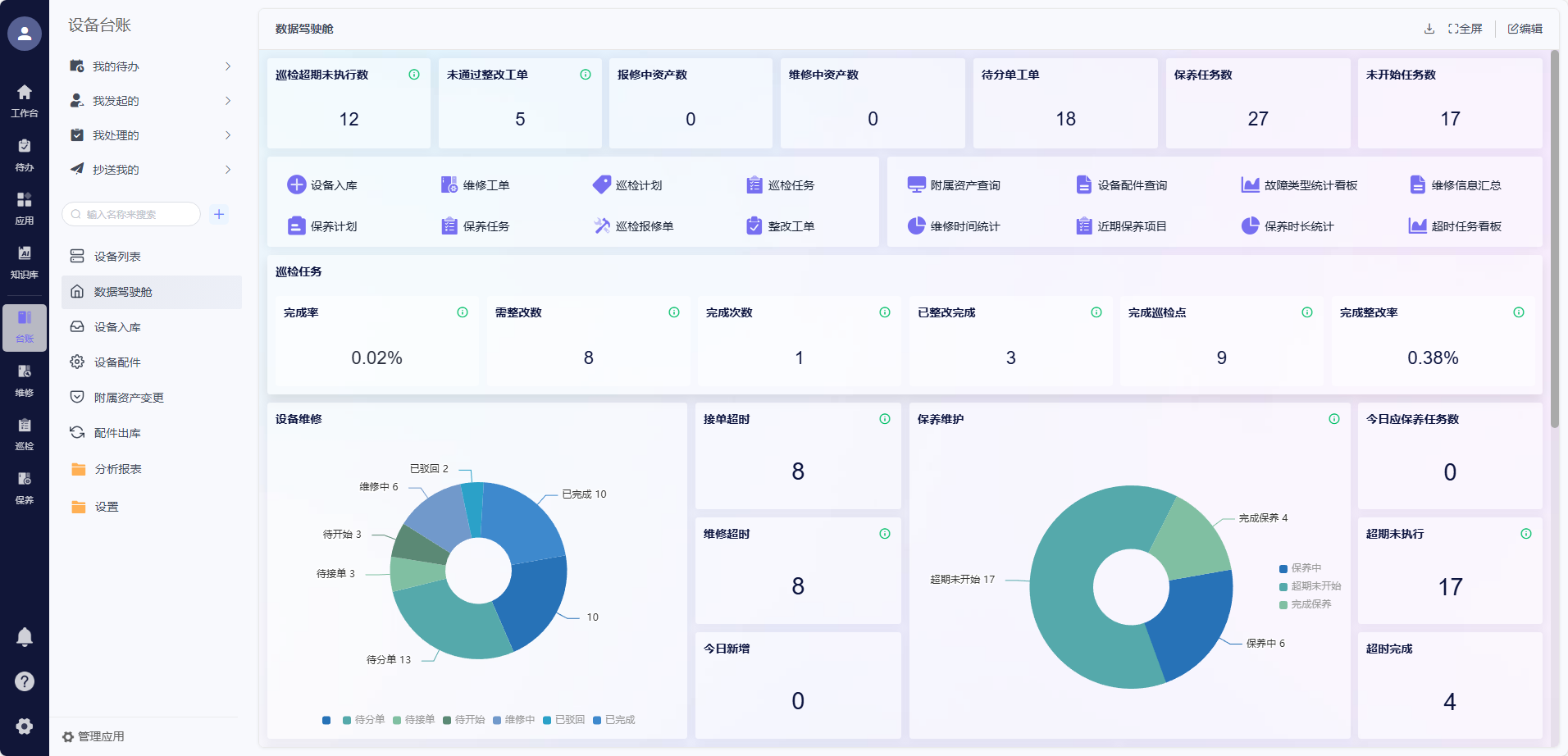

三、台账档案:做到全生命周期可追溯

每台设备都要有“电子身份证”,建立完整台账和健康档案,记录型号、安装日期、维修记录、关键运行参数等信息。传统纸质台账易丢失、难更新,借助易点易动设备管理系统,可实现台账电子化存档,附件一键上传,维修、保养记录实时同步,形成可追溯的“设备病历”,后续管理有据可查。

四、分级保养:预防为主,拒绝“小病拖成大病”

设备故障多是保养缺位导致的,必须推行分级保养:日常保养由操作工负责,每日检查温度、异响、漏油等状态,记录运行数据;专业保养由维修团队每月/每季度开展,用测振仪、红外热像仪检测关键指标;高价值设备可通过系统设置预知保养计划,提前预警潜在故障。易点易动可自动推送保养提醒,避免遗漏。

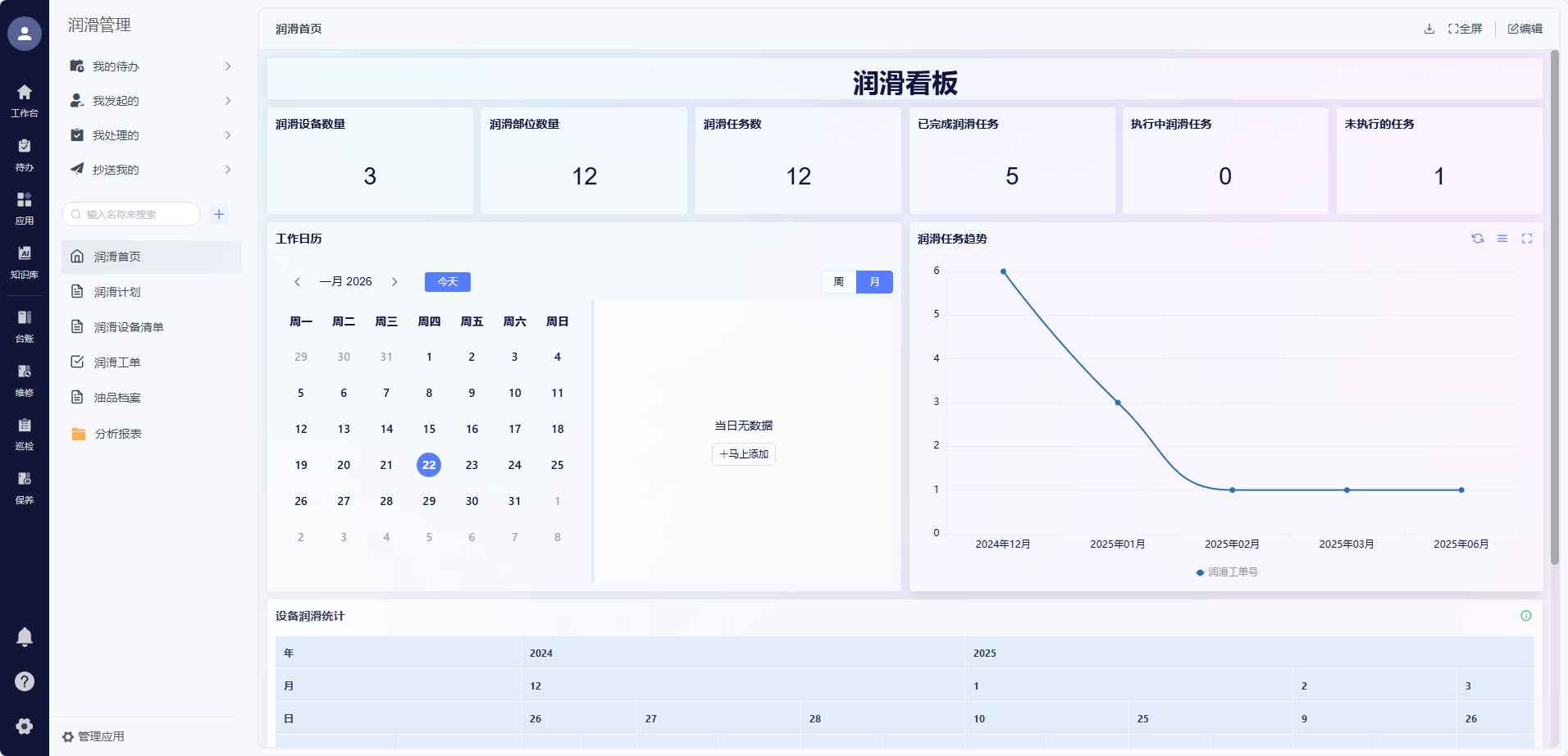

五、润滑管理:细节决定设备寿命

润滑不当引发的故障占旋转设备问题的40%以上,必须严格执行“定点、定质、定量、定时、定人”五定原则。明确不同设备的润滑油脂型号和补充周期,比如风机轴承用NLGI 2级锂基脂,每运行500小时补充一次,通过系统记录润滑操作,确保规范落地,避免因润滑疏忽导致轴承烧毁、齿轮磨损。

六、故障处置:快速响应+根除根源

故障发生后,核心是“快修复、防复发”。按设备重要度分级响应,关键设备需2小时内到场诊断、4小时内制定方案。同时推行“故障分析五步法”,不仅要修复设备,更要深挖根本原因,制定预防措施。借助易点易动建立故障案例库,分类存档处理过程,避免同类错误重复发生。

七、安全附件:守住最后一道防线

安全阀、压力表等安全附件是设备的“保命装置”,必须单独强化管理。按法规要求定期校验,安全阀每年1次、压力表每6个月1次,校验合格张贴标识,严禁超期使用。日常巡检重点检查附件状态,发现泄漏、卡涩立即处理,通过系统记录校验和更换信息,确保合规可查。

八、人员管控:避免人为失误引发故障

设备管理的落地关键在人,必须做到持证上岗,特种设备操作人员需具备对应资质,严禁无证操作。建立分层培训体系,操作工要会点检、懂异常识别,维修工要熟练使用专业工具,管理人员要懂数据分析优化。通过系统记录人员培训和上岗情况,将操作规范与责任落实到人。

九、备件管理:平衡库存与保障供应

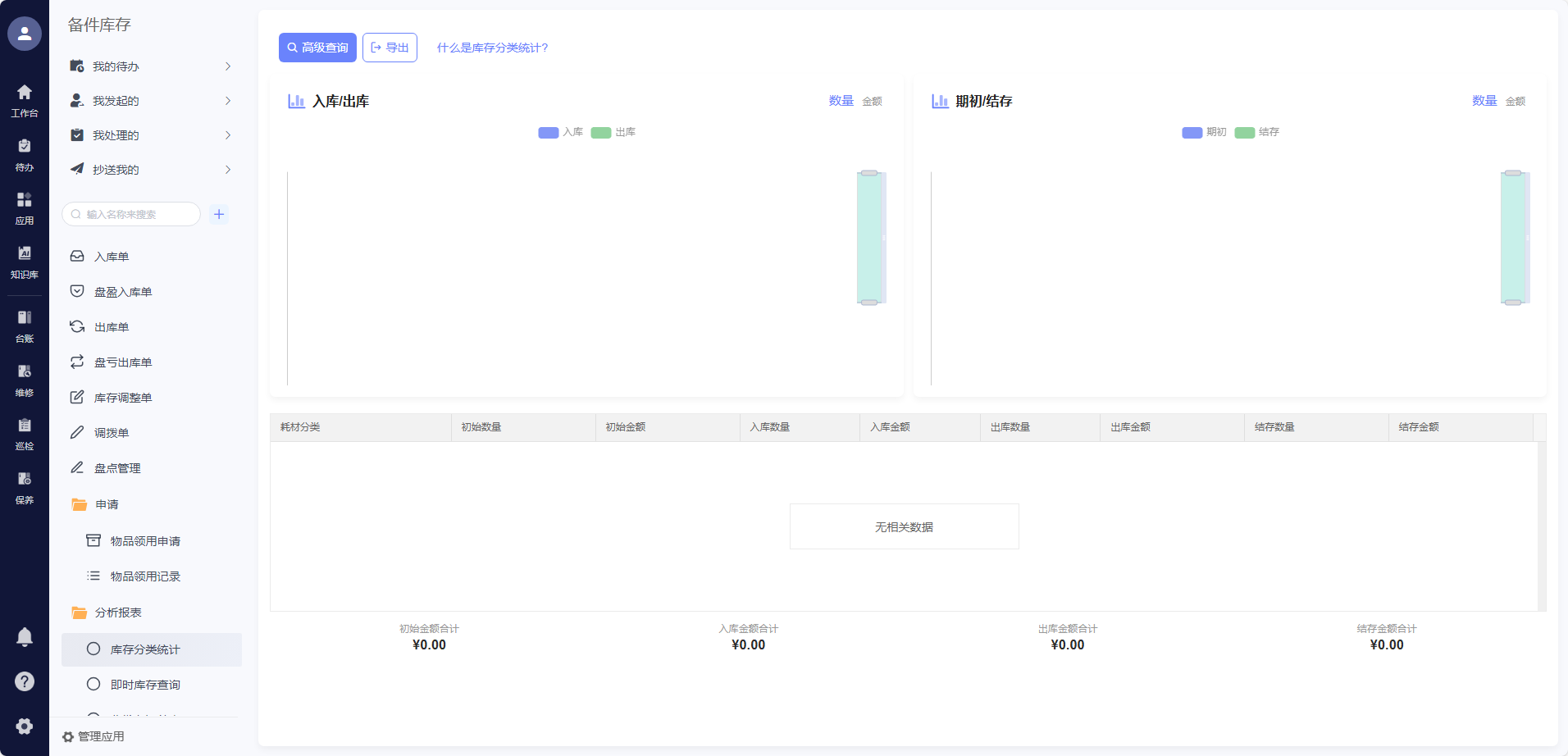

备件库存过多会占用资金,过少会耽误维修。要精准管控备件库存,常用备件保持合理储备,稀缺备件提前与供应商约定供货周期。借助易点易动实现备件入库、出库实时记录,库存不足自动预警,同时关联设备维修需求,精准调配备件,减少资金占用和停机等待时间。

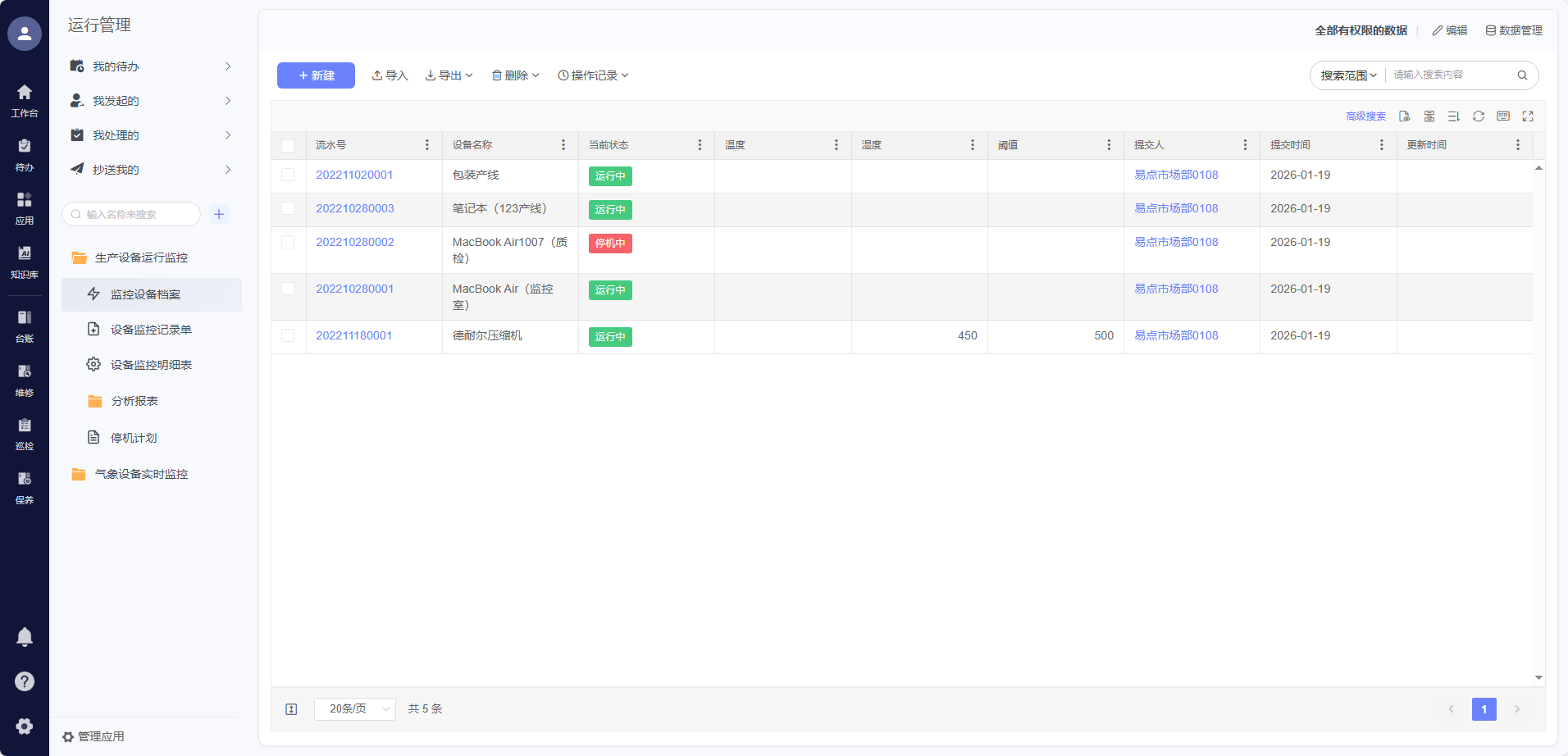

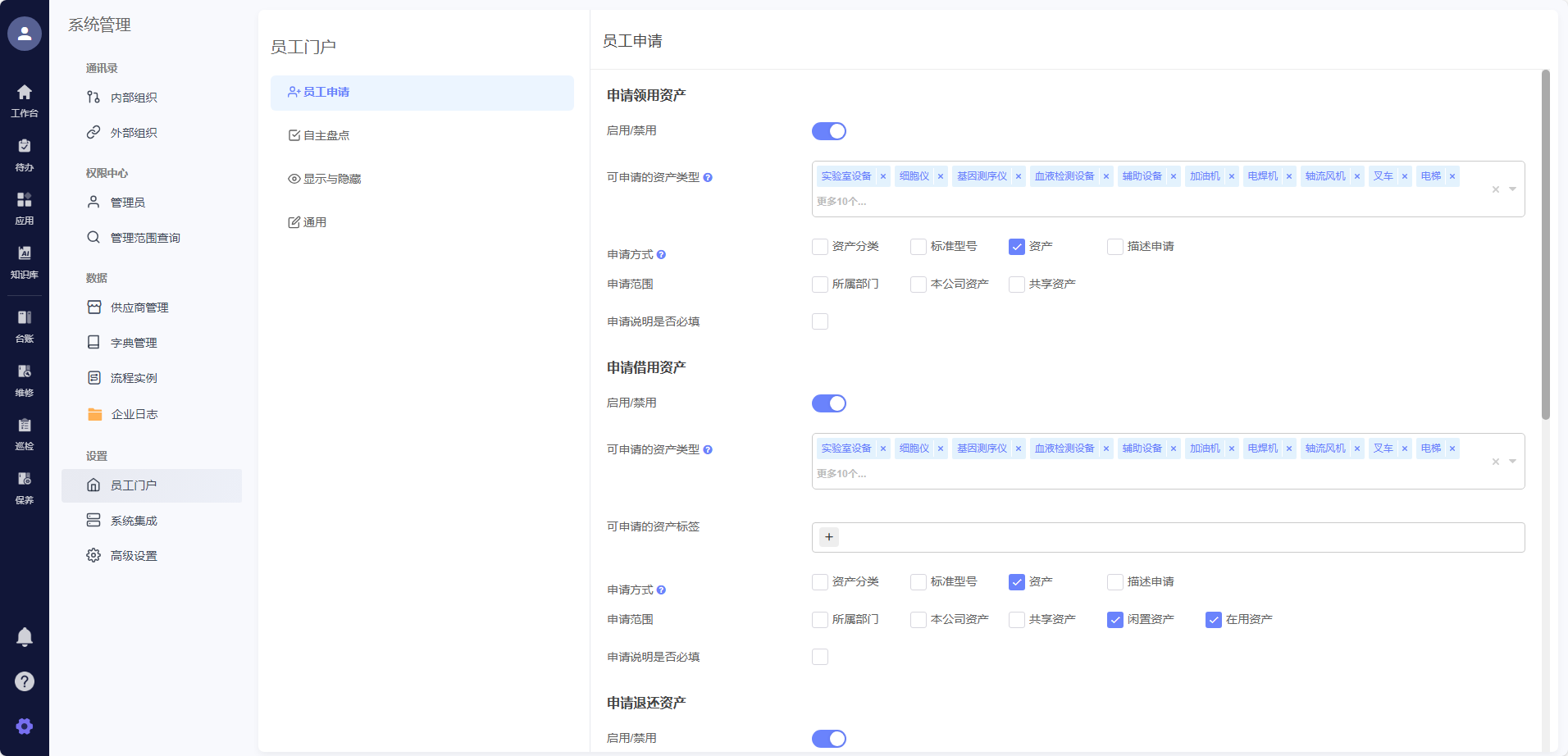

十、数字化赋能:从被动维修到主动管控

传统人工管理效率低、易遗漏,中大型工厂需引入数字化工具升级管理模式。易点易动设备管理系统可实现保养计划自动提醒、故障工单闭环管理、备件库存实时监控、OEE数据可视化分析,帮助企业减少28%以上的故障停机时间,延长18%的设备平均寿命,实现从“被动维修”到“主动管控”的转变。

制造业设备管理的核心,是把每一个细节落到实处,形成全流程闭环。借助科学的管理方法和数字化工具,既能保障设备稳定运行,又能降低维护成本、提升生产效能。易点易动设备管理系统,贴合制造业场景需求,让设备管理更简单、高效、可控。