工厂设备如何管理?更精细!更智能!

2026-02-02 15:09:41对于工厂而言,设备是生产的核心命脉。设备跑起来、转得稳,产能才有保障;管理够精细、够智能,成本才能降下来、效率才能提上去。传统设备管理靠人工记台账、凭经验维护,难免陷入“故障才修、台账混乱、数据脱节”的困境,拖累生产进度。易点易动设备管理系统,以云端技术为支撑,融合AI、IoT等智能手段,把设备管理全流程数字化、智能化,帮工厂告别粗放管理,实现精准管控每一台设备。

先破局:传统工厂设备管理的三大痛点

很多工厂的设备管理还停留在“被动应对”阶段,三大核心痛点直接影响生产效益:一是台账混乱,设备信息分散在Excel、笔记本中,型号、维修记录、保养周期难以追溯,账实不符问题频发;二是维护滞后,多数采用“坏了再修”模式,缺乏预防性保养,小故障拖成大问题,非计划停机损失惨重;三是数据无用,设备运行、维护成本、故障频率等数据无法整合分析,管理者难以及时优化决策,资源浪费严重。

易点易动解决方案:精细到每台设备,智能到提前预警

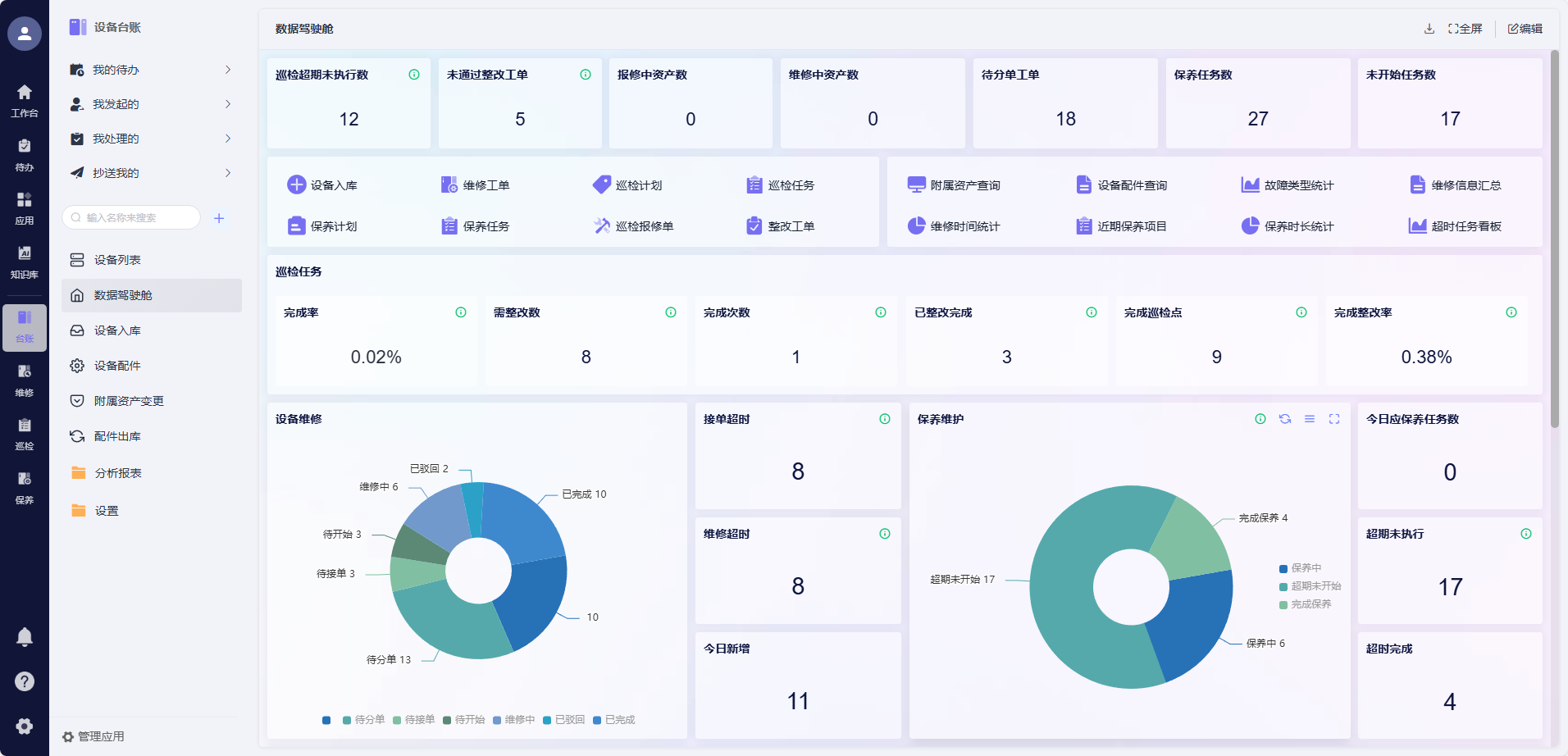

易点易动不只是简单的“电子台账”,而是覆盖设备全生命周期的智能管理平台,从日常维护到故障处理,从数据统计到决策支持,全方位实现精细化与智能化升级,核心优势如下表所示:

| 管理维度 | 传统管理方式 | 易点易动智能管理 | 核心价值 |

|---|---|---|---|

| 台账管理 | Excel手动记录,信息分散,更新不及时,查找耗时 | 一物一码建档,录入全维度信息,支持扫码查询、实时更新,关联维修/保养记录形成完整档案 | 设备信息一目了然,追溯便捷,账实相符率100% |

| 维护保养 | 凭经验定周期,人工提醒易遗漏,多为事后维修 | 自定义保养计划,系统自动提醒;结合IoT监测运行状态,实现预测性保养 | 设备故障发生率降低60%,延长设备使用寿命,减少非计划停机 |

| 故障维修 | 电话报修,流程不透明,派工混乱,维修进度难追踪 | 移动端一键报修,系统自动派工,维修过程实时更新,AI推荐解决方案,形成闭环管理 | 维修响应时间缩短70%,维修效率提升,成本精准管控 |

| 备品备件 | 库存人工统计,易缺货或积压,消耗无记录 | 实时监控备件库存,自动预警,联动维修工单管控出库,统计消耗成本 | 避免备件浪费与缺货,优化库存周转,降低采购成本 |

| 数据决策 | 数据分散在各部门,无法整合,凭经验决策 | 自动生成多维度报表,支持自定义数据看板,打通ERP、OA等系统,数据驱动决策 | 管理者精准掌握设备效能,优化资源配置,提升整体运营效率 |

核心功能落地:让设备管理更简单、更高效

1. 全生命周期管理,精细无死角

从设备采购入库、领用调拨,到日常维护、故障维修,再到最终报废处置,易点易动实现全流程数字化管控。每台设备都有专属“电子身份档案”,记录所有操作履历,确保管理可追溯、责任可落实。同时支持多人协作管理,不同部门权限分级,数据实时同步,告别信息孤岛。

2. 智能运维升级,从被动到主动

借助IoT传感器,系统可实时监测设备运行温度、振动、能耗等数据,异常情况自动预警,提前排查潜在故障,实现“预测性维护”替代“事后维修”。针对不同设备自定义保养周期,到期自动通过企微、钉钉发送提醒,确保保养工作不遗漏,让设备始终处于最佳运行状态。

3. 移动化作业,高效突破空间限制

维修人员在车间即可通过手机扫码查看设备档案、接收派工通知、上传维修进度;巡检时支持拍照、视频记录现场情况,实时录入数据,无需往返办公室提交单据。多种盘点方式(RFID批量盘点、手机扫码盘点),让资产盘点效率提升90%,彻底告别手工记账的繁琐与误差。

4. AI赋能增效,打造智能管理大脑

系统内置AI知识库,整合设备手册、历史维修案例等资源,维修人员遇到问题时,AI自动推荐解决方案,提升维修精准度。同时通过AI算法分析设备运行数据,识别高耗低效设备,为设备更新、流程优化提供科学依据,助力工厂降本增效。

客户验证:看得见的管理升级,摸得着的效益提升

易点易动已服务众多知名企业及海量中小制造工厂。某家电工厂引入系统后,设备非计划停机时间减少28%,年度维护成本降低30%;某机械加工厂通过数据优化保养计划,设备综合效率(OEE)提升至85%,日产量显著增加。无论是多车间、多设备的大型工厂,还是流程精简的中小型企业,都能通过易点易动找到适配的设备管理方案。

结语:设备管理智能化,是工厂降本增效的必由之路

在制造业数字化转型的浪潮中,设备管理的精细化与智能化,直接决定了工厂的核心竞争力。易点易动设备管理系统,以简单易用的操作、全流程的管控能力、智能的数据支撑,帮工厂管好每一台设备、用好每一份资源,从根源上解决管理痛点,实现产能提升、成本下降、效率升级。选择易点易动,让设备管理从“被动应对”变为“主动掌控”,为工厂发展注入强劲动力。