2026最新设备管理知识!制造业必看!

2026-02-05 15:09:412026年,随着工业4.0深化落地,AI预测性维护、边缘计算、灵活自定义赋能成为制造业设备管理的核心变革方向。据IDC数据显示,全球工业企业对智能设备管理系统投入同比增长23.7%,亚太地区增速更是高达31.2%。对于制造企业而言,设备管理已从“成本控制环节”升级为“核心竞争力引擎”,传统“事后维修”“人工管控”模式正加速被数字化、智能化方案替代。易点易动设备管理系统,立足2026年行业新趋势,以全流程数字化能力为制造业破解运维痛点,实现从“被动救火”到“主动治理”的管理跃迁。

一、2026设备管理三大核心趋势,筑牢数字化根基

当前制造业设备管理正经历前所未有的技术迭代,三大趋势主导行业变革,成为企业破局的关键方向。

趋势一:AI预测性维护替代传统维保,降本增效显著

传统定期检修与事后修复模式,往往导致资源浪费与非计划停机频发。麦肯锡研究表明,企业因非计划停机造成的年均损失占设备总运营成本的12%-20%。2026年,AI驱动的预测性维护成为主流,通过采集设备振动、温度、电流等多维数据,结合算法模型实现异常检测与剩余使用寿命预测,从“治已病”转向“防未病”。波士顿咨询测算,全面实施预测性维护可使设备维修成本降低20%-30%,使用寿命延长25%-35%。

趋势二:边缘计算赋能实时决策,打破数据传输瓶颈

工业现场数据量指数级增长,传统“端-云”架构存在延迟高、带宽压力大等问题。2026年,边缘计算加速渗透设备管理领域,在PLC或工业网关侧嵌入轻量化推理引擎,实现本地数据预处理与快速判断。这种架构不仅将响应时间控制在毫秒级,还能降低网络依赖,在断网场景下维持基础智能功能,为高速自动化产线提供稳定支撑。

趋势三:灵活自定义平台普及,实现管理系统快速迭代

传统设备管理系统开发周期长、灵活性差,难以适配制造业动态变化的业务需求。Gartner预测,2026年底全球70%的新企业应用将通过灵活自定义平台构建,制造业占比达28%。灵活自定义技术通过可视化组件组合,让一线工程师无需专业编程能力,即可快速调整系统规则,实现业务需求与系统功能的实时同步,大幅降低落地成本与迭代周期。

二、易点易动全场景解决方案,适配2026管理新需求

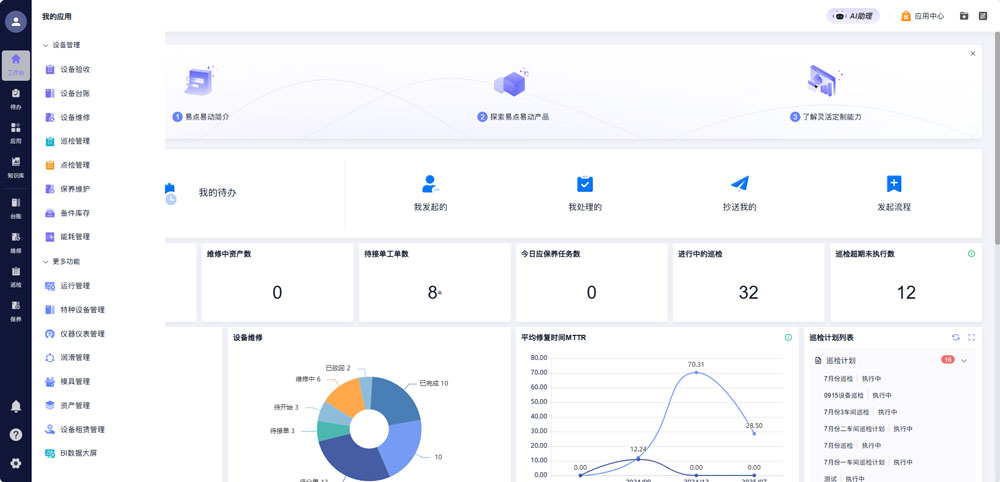

易点易动深度融合三大趋势,以“巡检数字化、报修闭环化、盘点智能化、决策数据化”为核心,构建设备全生命周期管理体系,为制造业提供可落地、高适配的数字化工具。

1. 预测性巡检:AI赋能隐患前置预警

针对传统巡检漏检、错检、响应滞后等痛点,易点易动打造“物联网标识+移动端+AI预警”三位一体巡检方案。为每台设备分配唯一二维码/RFID标签,巡检员扫码即可调取设备档案、历史记录及检查项,通过手机实时上传设备状态数据与现场照片。系统内置智能校验算法,对温度、振动等关键参数自动识别超限情况,结合历史数据生成设备健康度评分,提前7-14天预警潜在故障,将“人工经验判断”升级为“数据精准预判”。

某汽车制造厂应用后,巡检合规率从72%提升至98%,设备故障率下降40%,因隐患导致的非计划停机时间减少65%,充分验证了预测性巡检的实战价值。

2. 闭环化报修:边缘协同提速响应效率

依托边缘计算技术,易点易动实现报修流程的实时响应与透明闭环。员工发现故障后,扫码即可提交报修单,系统自动关联设备信息、位置及历史维修记录,基于故障类型与维修人员技能智能派单,并通过企业微信/钉钉推送工单详情。维修过程中,人员可实时上传处理进度、更换备件信息,报修人及管理层可全程追踪工单状态,实现“一键报修-智能派单-过程追溯-验收闭环”的全流程可视化。

通过边缘侧本地数据处理,系统响应时间缩短至0.8小时,较传统电话报修效率提升65%,维修工单完成率达99%,同时实现备件消耗的精准管控,库存周转率提高30%。

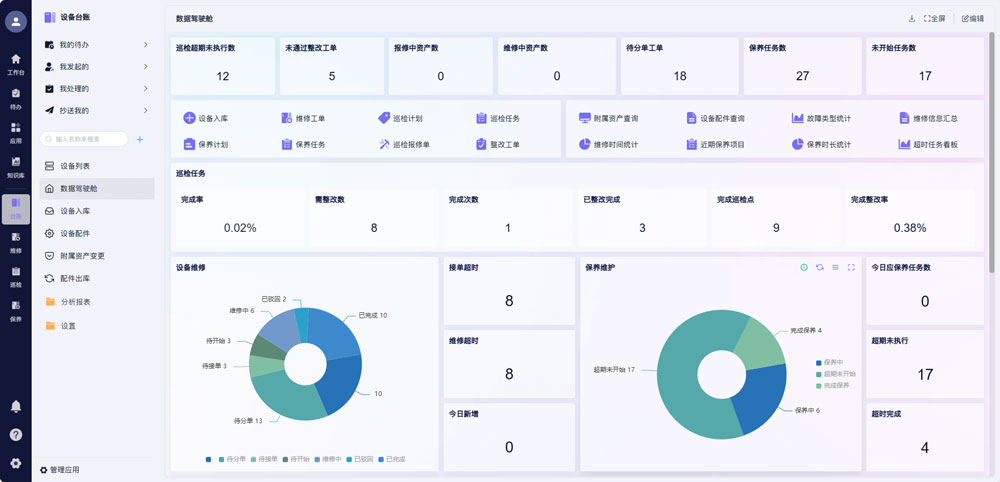

3. 智能化盘点:灵活自定义适配动态管理

针对人工盘点耗时久、误差大、影响生产等问题,易点易动采用“RFID批量识别+移动端核对+自动报表”技术,1分钟内可完成上百台设备的信息扫描与比对。系统支持实时差异预警,发现设备位置、状态与系统不符时立即推送责任人核实,盘点完成后自动生成差异清单与资产利用率分析报表,可直接对接ERP系统。

借助灵活自定义特性,企业可根据生产调整快速优化盘点规则、新增字段或配置报表,无需IT部门专业开发。某能源企业应用后,年度盘点耗时从7天缩短至2天,账实相符率从85%提升至99.8%,资产闲置率下降25%。

4. 数据化决策:构建智慧管理中枢

易点易动整合巡检、报修、盘点全流程数据,搭建多维度可视化看板,实时展示OEE(设备综合效率)、运维成本趋势、资产利用率、故障频率等核心指标。系统自动积累设备运行数据,生成维修知识库与预防性维护计划,辅助管理层优化资源配置、制定技改方案。同时支持与MES、ERP等系统打通,实现生产计划与设备状态的联动协同,为精益生产提供数据支撑。

三、实战验证:制造业数字化转型的优选方案

无论是大型制造集团还是中小制造企业,易点易动均能提供适配其规模与需求的解决方案。以下为不同行业客户的实战成效,数据直观印证系统价值:

| 企业类型 | 核心优化指标 | 优化前水平 | 优化后水平 | 核心价值 |

|---|---|---|---|---|

| 中型汽配企业 | MTBF(平均无故障间隔) | 142小时 | 207小时 | 提升设备稳定性,减少非计划停机 |

| 中型汽配企业 | OEE(设备综合效率) | 61.3% | 76.9% | 提升产能利用率,赋能精益生产 |

| 中型汽配企业 | 备件库存周转天数 | —— | 减少28天 | 释放流动资金,优化库存管理 |

| 医疗器械企业 | FDA审计核查效率 | 行业平均水平 | 提升80% | 全流程留痕,满足合规要求 |

| 汽车制造厂 | 巡检合规率 | 72% | 98% | 规范巡检流程,前置隐患预警 |

| 能源企业 | 设备账实相符率 | 85% | 99.8% | 精准管控资产,减少闲置浪费 |

除上述指标外,各企业设备故障率、运维成本等均实现显著优化,充分体现易点易动的场景适配能力与实战价值。

2026年,设备管理的核心竞争力在于“精准预判、高效协同、快速迭代”。易点易动以技术创新贴合行业趋势,以实战能力解决企业痛点,助力制造业摆脱传统管理困境,通过设备数字化管理实现降本增效、提质升级,在智能制造浪潮中抢占先机。